pashevich — Экскурсия на производство SRAM. Часть 1 : вилки и аморты RockShox, привод SRAM и многое другое

Трудно поверить, но компания SRAM не всегда была тем индустриальным монстром, каким она является сейчас. Как и многие велосипедные компании, SRAM начиналась с идеи. С идеи продукта, который в свое время был настолько необычным, что мог появиться в умах инженеров небольшой компании. Над этой идеей работал Stan Day Jr., имевший опыт работы в зарождающейся индустрии персональных компьютеров.

Осторожно — тонны картинок :)

В 1986 году у Стэна родилась идея нового типа переключателей скоростей, ему просто надоело постоянно тянуться рукой к нижней трубе во время триатлонных тренировок. В 1987 года во время лыжного путешествия Стэн знакомится с инженером и дизайнером Sam Harwell Patterson. Они обсудили идею Стэна, и Сэм решил, что может помочь создать новые шифтеры. Всего несколько месяцев спустя Сэм создает работающий прототип, который представлял из себя вращающуюся вокруг специально созданного руля рукоятку – первый GripShift.

В конце 1987 года «шестерка основателей» решает показать новую манетку на большой выставке 1988 года. Сэм отвечал за инжиниринг, Scott King управлял финансами и администрированием, Jeff Shupe стал начальником производства, Michael D. Mercuri отвечал за продажи, брат Стэна Frederick King Day или F.K. присоединился к компании в качестве менеджера. Команда собиралась на выставку с продуктом, но без названия компании. После долгих безуспешных попыток придумать что-то оригинальное, название SRAM составили из S от Scott King, R от второго имени Стэна Ray, и AM от Sam Patterson.

Манетка GripShift позволила молодой компании войти на рынок и отобрать маленькую часть у гиганта Shimano, и потенциальные покупатели захотели большего. Сэм снова сел за чертежи, и его работа вылилась в создание намного более компактного шифтера, который работал намного лучше первой версии. Шифтер назвали SRT-100, его создание впоследствии привело к прорыву в развитии компании, поскольку манетка стала восприниматься как оригинальная запчасть SRAM.

По плану производство манеток должно было располагаться в Чикаго, но визит на Тайвань, где производилось множество велосипедов, изменил планы. Как мы сами ощутили, на Тайване сконцентрировано множество различных производств, работающих в тесной связи, и это приносит хорошие результаты в кратчайшие сроки. Поэтому Стэн решает основать фабрику на Тайване. Вскоре компании удалось купить в лизинг небольшое помещение для производства манеток SRAM. Крошечное здание выполняло свои функции, при этом у SRAM в Чикаго параллельно действовало производство манеток, предназначенных для американского рынка.

Остальная часть истории широко известна. В 1994 года компания SRAM вывела на рынок свой первый «неманеточный» продукт – пластиковый переключатель ESP 900. После впечатляющего старта, SRAM продолжил завоевывать успех, выпустив линейку продуктов SRAM X0, купив ранее велосипедное подразделение Sachs в 1997 году. Далее компания приобрела Rockshox в 2002 года, Avid и Truvativ в 2004, Zipp в 2007, и Quarq в 2011.

Этот экскурс в историю важен для понимания производственного потенциала SRAM в наши дни. Компания мирового уровня, с 3000 сотрудников в 20 точках по всему миру, штаб-квартира SRAM по-прежнему находится в Чикаго, а большинство производств (за исключением производства цепей в Португалии) расположены на Тайване и в Китае. Самый большой завод SRAM, ориентированный в основном на топовые продукты SRAM и RockShox, занимает площадь 42,000 кв.м. в районе Shen Kang, рядом с Taichung. Этот первый полномасштабный завод был построен в 1989 году. Сейчас он состоит из огромного количества зданий, среди которых есть и «чистая комната» для сборки высокоточных изделий, таких как поседел RockShox Reverb.

В месте, где рождаются наши любимые продукты, как например ХХ1 или Pike, нам многое предстоит увидеть.

Под огромным навесом грузовики отгружают бесчисленное количество деталей от различных поставщиков. После доставки они попадают на склад, проходят контроль качества, и затем попадают к месту сборки.

С первых шагов вы начинаете ощущать масштаб производства. У нас не было определенного плана экскурсии по заводу, и мы начали обзор с линии сборки вилок, на которой в это время накачивали новый Pike.

Несколько работников выполняли шаг за шагом иллюстрированную инструкцию. Как и на большинстве заводов, которые мы посетили, строгий контроль качества на всех этапах производства позволяет избежать проблем с конечным продуктом. Продвигаясь по конвейеру, Pike прирастал одним компонентом на каждой рабочей станции.

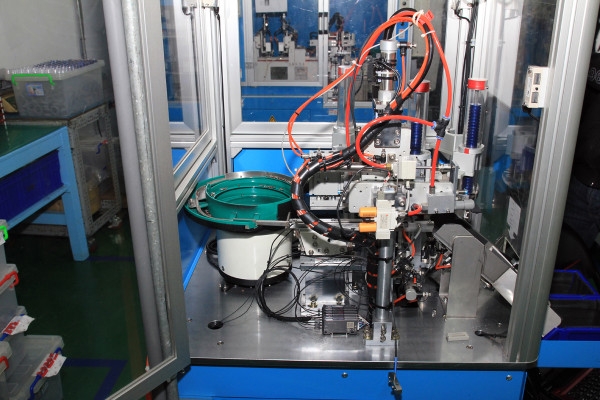

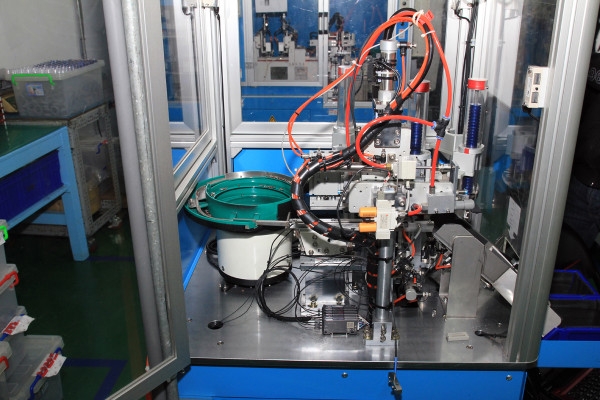

Большинство операций производится руками рабочих, но на заводе есть несколько весьма сложных станков, выполняющих специальные операции. Заместитель директора по маркетингу David Zimberoff отмечает, что «одно дело – спроектировать и произвести велосипедный компонент, и другое дело – спроектировать и произвести машины для производства компонентов. Все, что вы здесь видите, машины, рабочие станции, спроектированы компанией SRAM». Компания, очевидно, гордится своей способностью самостоятельно производить средства производства. Поскольку нельзя просто пойти и купить машину, которая собирает демпфер вилки RockShox, инженерам SRAM приходится самостоятельно разрабатывать эти механизмы.

Полностью собранные вилки попадают на упаковочную станцию, защита оси уже установлена. Затем они помещаются в коробки и ждут отправки.

Задние амортизаторы проходят по похожей сборочной линии. Вверху собирается аморт Monarch Plus, на нижнем фото собранные амортизаторы проходят ОТК.

Затем мы попадаем в цех сборки шифтеров. Линии меняются в зависимости от того, какой продукт необходимо собирать, сегодня это были шоссейные манетки Apex SL и триггеры ХХ1.

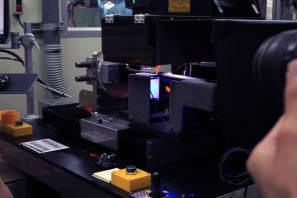

Оригинальные машины выглядели фантастически. Кажется, что очень простые действия выполняются каким-то невероятно сложным способом, и в итоге получается идеально собранная и смазанная манетка.

Манетки SRAM считаются относительно простыми, по сравнению с конкурентами, но даже в этом случае очень сложно собрать манетку быстро и точно. В конце этой линии манетки с пропущенными в них тросами упаковываются для отправки покупателям.

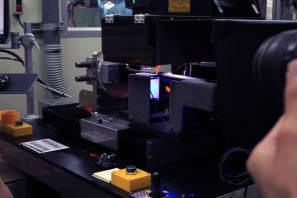

Одна из самых новых частей производства – чистая комната, созданная для сборки хай-энд изделий, таких как телескопический подседел Reverb. Точно подогнанные зазоры требуют для сборки помещения без каких-либо загрязнений. Собранные подседелы покидают изолированную комнату, получают лазерную гравировку и упаковываются в контейнеры.

Мы также видели линию производства передних переключателей, но она не работала в то время, когда мы проходили мимо. Результат 1х тренда?

Одна из многочисленных станций статического контроля. На каждой станции продукт проверяется по мере движения по производственной линии, чем раньше выявится дефект – тем меньше будет отходов производства.

В этой комнате нам мало что позволили сфотографировать – здесь производятся компоненты 2015 модельного года. Зато мы сфотографировали процесс нанесения логотипов:

В цехе сборки задних переклюков нам также не позволили много снимать, но мы заметили крутую машину для сборки роликов.

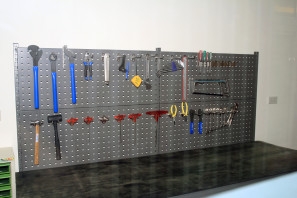

Не так впечатляет, как линия сборки Пайков, но это очень важные помещения для инженеров и контролеров качества. Только не забудьте одеть тапочки.

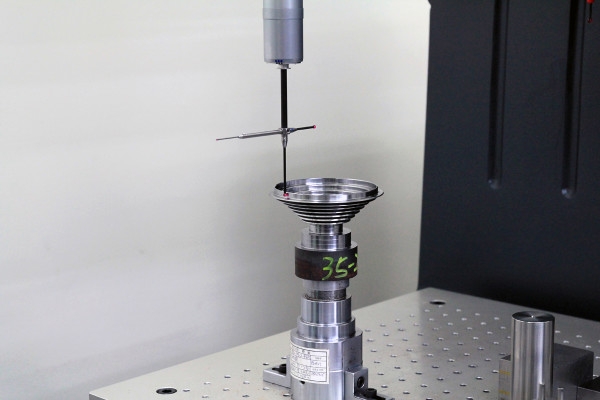

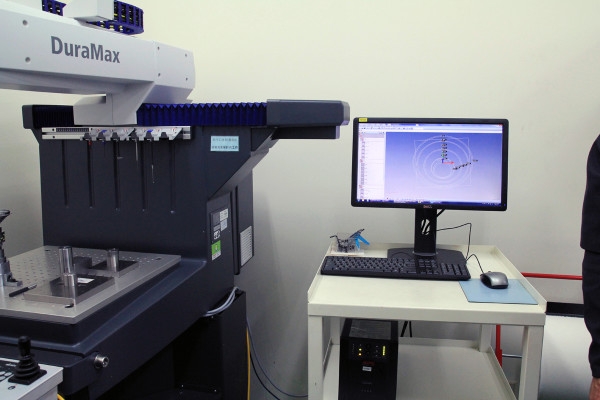

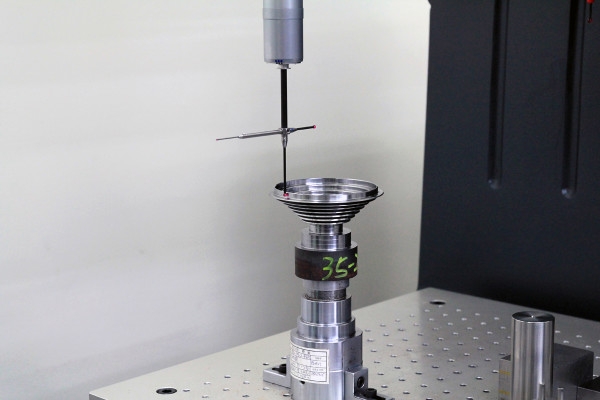

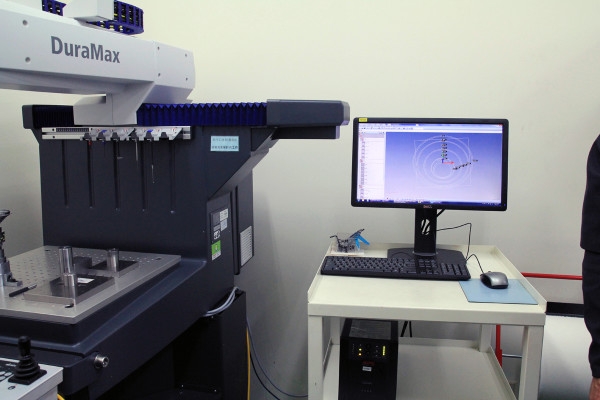

Очевидно, что на производстве присутствует большое количество тестирующего оборудования. Тестовая лаборатория для кассет обладает собственной машиной для измерения координат DuraMax CMM, которая контролирует процесс производства кассет PowerdomeX. Наличие тестового оборудования прямо на производстве позволяет сократить время наладки процессов благодаря постоянному контролю качества.

А теперь – самый сок. Если вы задумывались, почему кассеты ХХ1 стоят таких дурных денег, зацените стальную болванку, с которой начинается производство кассеты. Из этой болванки выковывается грубая заготовка кассеты, а затем фрезерный станок придает ей знакомые очертания ХХ1. Не стоит и говорить, что в процессе участвует большое количество фрезерных станков.

После вот этого, и затем этого, вы получаете…

…эти красавицы.

Колеса? Почему нет, здесь также собирают и колеса. По крайней мере топовые колеса Roam сходят с ленты этого конвейера.

Колеса собираются вручную и затем отправляются на долгий процесс машинной и ручной настройки, протяжки и отпуска напряжений в спицах.

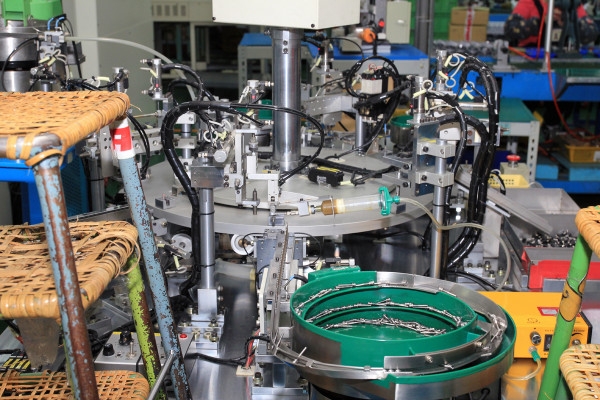

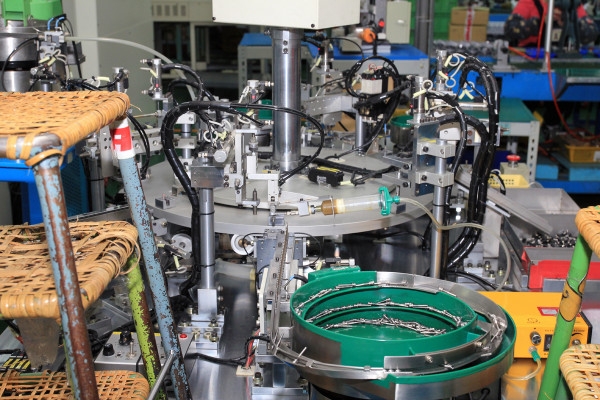

Одна из наиболее поразительных машин для сборки кассет. Довольно большой агрегат направляет различные звезды и спейсеры в разные контейнеры, а на выходе из аппарата мы видим собранные основные блоки кассет.

Штамповка и ковка производятся на других заводах. Но большинство операций по покраске производится на заводе в Shen Kang, включая роботизированную пескоструйную обработку и полировку.

Анодирования и другие виды обработки также производятся здесь.

Покрасочный цех, еще более жесткий контроль качества…

Каждая деталь заканчивает свой путь в такой коробке. Наблюдать за этой машиной очень весело. Но определенно не стоит подходить к ней слишком близко…

Прогуливаясь по Taichung, вам начинает казаться, что большинство людей здесь передвигается на скутерах, остальные ездят на общественном транспорте. На острове, где очень много энергии тратиться на производство, я ожидал увидеть более массовое использование велосипеда в качестве транспорта. Несмотря на это, SRAM пытается способствовать использованию велосипедов сотрудниками, предлагая им бесплатные велосипеды, хранение, и также душ на рабочем месте.

Почему этот Argyle висит за стеклом? Потому что это 1000000-нная вилка, произведенная на двух заводах Shen Kang и Suzhou в течение одного года. После приобретения RockShox в 2002 году, такой уровень производства был достигнут 20 июня 2007 года. Даже не представляем, сколько вилок в год они производят сейчас…

После всего увиденного нам казалось, что мы лишь узнали вершину айсберга. Во второй части мы посетим новый Asia Development Center компании SRAM!

Текст Zach Overholt, по материалам http://www.bikerumor.com/

Осторожно — тонны картинок :)

В 1986 году у Стэна родилась идея нового типа переключателей скоростей, ему просто надоело постоянно тянуться рукой к нижней трубе во время триатлонных тренировок. В 1987 года во время лыжного путешествия Стэн знакомится с инженером и дизайнером Sam Harwell Patterson. Они обсудили идею Стэна, и Сэм решил, что может помочь создать новые шифтеры. Всего несколько месяцев спустя Сэм создает работающий прототип, который представлял из себя вращающуюся вокруг специально созданного руля рукоятку – первый GripShift.

В конце 1987 года «шестерка основателей» решает показать новую манетку на большой выставке 1988 года. Сэм отвечал за инжиниринг, Scott King управлял финансами и администрированием, Jeff Shupe стал начальником производства, Michael D. Mercuri отвечал за продажи, брат Стэна Frederick King Day или F.K. присоединился к компании в качестве менеджера. Команда собиралась на выставку с продуктом, но без названия компании. После долгих безуспешных попыток придумать что-то оригинальное, название SRAM составили из S от Scott King, R от второго имени Стэна Ray, и AM от Sam Patterson.

Манетка GripShift позволила молодой компании войти на рынок и отобрать маленькую часть у гиганта Shimano, и потенциальные покупатели захотели большего. Сэм снова сел за чертежи, и его работа вылилась в создание намного более компактного шифтера, который работал намного лучше первой версии. Шифтер назвали SRT-100, его создание впоследствии привело к прорыву в развитии компании, поскольку манетка стала восприниматься как оригинальная запчасть SRAM.

По плану производство манеток должно было располагаться в Чикаго, но визит на Тайвань, где производилось множество велосипедов, изменил планы. Как мы сами ощутили, на Тайване сконцентрировано множество различных производств, работающих в тесной связи, и это приносит хорошие результаты в кратчайшие сроки. Поэтому Стэн решает основать фабрику на Тайване. Вскоре компании удалось купить в лизинг небольшое помещение для производства манеток SRAM. Крошечное здание выполняло свои функции, при этом у SRAM в Чикаго параллельно действовало производство манеток, предназначенных для американского рынка.

Остальная часть истории широко известна. В 1994 года компания SRAM вывела на рынок свой первый «неманеточный» продукт – пластиковый переключатель ESP 900. После впечатляющего старта, SRAM продолжил завоевывать успех, выпустив линейку продуктов SRAM X0, купив ранее велосипедное подразделение Sachs в 1997 году. Далее компания приобрела Rockshox в 2002 года, Avid и Truvativ в 2004, Zipp в 2007, и Quarq в 2011.

Этот экскурс в историю важен для понимания производственного потенциала SRAM в наши дни. Компания мирового уровня, с 3000 сотрудников в 20 точках по всему миру, штаб-квартира SRAM по-прежнему находится в Чикаго, а большинство производств (за исключением производства цепей в Португалии) расположены на Тайване и в Китае. Самый большой завод SRAM, ориентированный в основном на топовые продукты SRAM и RockShox, занимает площадь 42,000 кв.м. в районе Shen Kang, рядом с Taichung. Этот первый полномасштабный завод был построен в 1989 году. Сейчас он состоит из огромного количества зданий, среди которых есть и «чистая комната» для сборки высокоточных изделий, таких как поседел RockShox Reverb.

В месте, где рождаются наши любимые продукты, как например ХХ1 или Pike, нам многое предстоит увидеть.

Под огромным навесом грузовики отгружают бесчисленное количество деталей от различных поставщиков. После доставки они попадают на склад, проходят контроль качества, и затем попадают к месту сборки.

С первых шагов вы начинаете ощущать масштаб производства. У нас не было определенного плана экскурсии по заводу, и мы начали обзор с линии сборки вилок, на которой в это время накачивали новый Pike.

Несколько работников выполняли шаг за шагом иллюстрированную инструкцию. Как и на большинстве заводов, которые мы посетили, строгий контроль качества на всех этапах производства позволяет избежать проблем с конечным продуктом. Продвигаясь по конвейеру, Pike прирастал одним компонентом на каждой рабочей станции.

Большинство операций производится руками рабочих, но на заводе есть несколько весьма сложных станков, выполняющих специальные операции. Заместитель директора по маркетингу David Zimberoff отмечает, что «одно дело – спроектировать и произвести велосипедный компонент, и другое дело – спроектировать и произвести машины для производства компонентов. Все, что вы здесь видите, машины, рабочие станции, спроектированы компанией SRAM». Компания, очевидно, гордится своей способностью самостоятельно производить средства производства. Поскольку нельзя просто пойти и купить машину, которая собирает демпфер вилки RockShox, инженерам SRAM приходится самостоятельно разрабатывать эти механизмы.

Полностью собранные вилки попадают на упаковочную станцию, защита оси уже установлена. Затем они помещаются в коробки и ждут отправки.

Задние амортизаторы проходят по похожей сборочной линии. Вверху собирается аморт Monarch Plus, на нижнем фото собранные амортизаторы проходят ОТК.

Затем мы попадаем в цех сборки шифтеров. Линии меняются в зависимости от того, какой продукт необходимо собирать, сегодня это были шоссейные манетки Apex SL и триггеры ХХ1.

Оригинальные машины выглядели фантастически. Кажется, что очень простые действия выполняются каким-то невероятно сложным способом, и в итоге получается идеально собранная и смазанная манетка.

Манетки SRAM считаются относительно простыми, по сравнению с конкурентами, но даже в этом случае очень сложно собрать манетку быстро и точно. В конце этой линии манетки с пропущенными в них тросами упаковываются для отправки покупателям.

Одна из самых новых частей производства – чистая комната, созданная для сборки хай-энд изделий, таких как телескопический подседел Reverb. Точно подогнанные зазоры требуют для сборки помещения без каких-либо загрязнений. Собранные подседелы покидают изолированную комнату, получают лазерную гравировку и упаковываются в контейнеры.

Мы также видели линию производства передних переключателей, но она не работала в то время, когда мы проходили мимо. Результат 1х тренда?

Одна из многочисленных станций статического контроля. На каждой станции продукт проверяется по мере движения по производственной линии, чем раньше выявится дефект – тем меньше будет отходов производства.

В этой комнате нам мало что позволили сфотографировать – здесь производятся компоненты 2015 модельного года. Зато мы сфотографировали процесс нанесения логотипов:

В цехе сборки задних переклюков нам также не позволили много снимать, но мы заметили крутую машину для сборки роликов.

Не так впечатляет, как линия сборки Пайков, но это очень важные помещения для инженеров и контролеров качества. Только не забудьте одеть тапочки.

Очевидно, что на производстве присутствует большое количество тестирующего оборудования. Тестовая лаборатория для кассет обладает собственной машиной для измерения координат DuraMax CMM, которая контролирует процесс производства кассет PowerdomeX. Наличие тестового оборудования прямо на производстве позволяет сократить время наладки процессов благодаря постоянному контролю качества.

А теперь – самый сок. Если вы задумывались, почему кассеты ХХ1 стоят таких дурных денег, зацените стальную болванку, с которой начинается производство кассеты. Из этой болванки выковывается грубая заготовка кассеты, а затем фрезерный станок придает ей знакомые очертания ХХ1. Не стоит и говорить, что в процессе участвует большое количество фрезерных станков.

После вот этого, и затем этого, вы получаете…

…эти красавицы.

Колеса? Почему нет, здесь также собирают и колеса. По крайней мере топовые колеса Roam сходят с ленты этого конвейера.

Колеса собираются вручную и затем отправляются на долгий процесс машинной и ручной настройки, протяжки и отпуска напряжений в спицах.

Одна из наиболее поразительных машин для сборки кассет. Довольно большой агрегат направляет различные звезды и спейсеры в разные контейнеры, а на выходе из аппарата мы видим собранные основные блоки кассет.

Штамповка и ковка производятся на других заводах. Но большинство операций по покраске производится на заводе в Shen Kang, включая роботизированную пескоструйную обработку и полировку.

Анодирования и другие виды обработки также производятся здесь.

Покрасочный цех, еще более жесткий контроль качества…

Каждая деталь заканчивает свой путь в такой коробке. Наблюдать за этой машиной очень весело. Но определенно не стоит подходить к ней слишком близко…

Прогуливаясь по Taichung, вам начинает казаться, что большинство людей здесь передвигается на скутерах, остальные ездят на общественном транспорте. На острове, где очень много энергии тратиться на производство, я ожидал увидеть более массовое использование велосипеда в качестве транспорта. Несмотря на это, SRAM пытается способствовать использованию велосипедов сотрудниками, предлагая им бесплатные велосипеды, хранение, и также душ на рабочем месте.

Почему этот Argyle висит за стеклом? Потому что это 1000000-нная вилка, произведенная на двух заводах Shen Kang и Suzhou в течение одного года. После приобретения RockShox в 2002 году, такой уровень производства был достигнут 20 июня 2007 года. Даже не представляем, сколько вилок в год они производят сейчас…

После всего увиденного нам казалось, что мы лишь узнали вершину айсберга. Во второй части мы посетим новый Asia Development Center компании SRAM!

Текст Zach Overholt, по материалам http://www.bikerumor.com/

-

добавить в избранное

- +117

- Мнения

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (81)

wibird

lifegiver

Vados

ilyamaksimov

nilstisebe

Vados

ilyamaksimov

nilstisebe

ilyamaksimov

Мне кажется, что у компаний, которые не могут себе позволить такого глобального маркетинга, как Спеш или SRAM, чувства обострены больше, они ближе к народу, если хотите. Дух MTB там все еще сильнее запаха денег. SRAM делает класные железки, безусловно и Manitou тоже, но почему-то лично для меня, продукция Manitou какая-то «теплая», как и Race Face например, а SRAM хоть и хороший весь такой но какой-то бездушный. Маленьким компаниям стараться надо больше, чтоб сделать конкурентный продукт. Это не то, что — раз, продали в ОЕМ десяти — двадцати велосипедным компаниям переключатели и вилки, и можно жить не тужить. В розничноой торговле все сложнее.

Ну собственно и продукция при ближайшем рассмотрении у мелких контор зачастую интереснее оказывается, внутри все железное, точеное, а у гигантов индустрии пластиковое и одноразовое. Не раз замечал, что когда гиганты поглощают, покупают, небольшие компании, то качество продукции снижается, хотя бывает наоборот. Глобализация, мать ее, вредит делу.

Говорю без предвзятости, честно по совоим ощущениям.

Дружу, как со Срамовцами, так и с Манитушниками, но вот ощущение именно такое.

Vados

про аморты маниту вообще лучше не вспоминать без слез :)

pashevich

Vados

зато маниту весело взрывался топкэпом в глаз :)

pashevich

Vados

PreDOC

В топовых РШ пластика практически нет, только традиционные воздушные поршни и заглушки внизу ног, которые никогда не ломаются, все штоки и демпферы — металл.

А вот топкэп в глаз как раз из-за плохой металлической детали происходит ;)

Вадос, аккуратнее спорь с вилкомастерами =D И давайте сравнивать вилки одного ценового диапазона. Найди много пластика в этой РШ:

*мир*

pashevich

Это как раз та самая вилка, которую я сменил на маниту.

ptmn

я лишь призываю сравнивать изделия одного класса и ценового диапазона.

пс: вот вам металлическая РШ :)

Из пластика только 1 крутилочка компрессии и 1 заглушка демпфера снизу :)

pashevich

можешь позволить себе более серьезное R&D

можешь позволить себе проводить больше тестов

можешь позволить себе содержать больше людей исследующих потребности рынка

можешь позволить себе не думать о том чтобы урвать кусок от рынка, а позволить себе экспериментировать и выпускать карбоновые перевертыши например

ilyamaksimov

А многие у кого денег куча, делают все тоже самое, что делали и раньше, когда были не очень богатыми, но больше вкладываются в маркетинг.

Опять же, все по разному, я про свое мироощущение говорю.

Vados

ilyamaksimov

Vados

UPD: совсем слепой стал… в нашем это в каком? российском? не знаю, тебе виднее

ilyamaksimov

А про деньги — часто меньше это больше. Ограничения заставляют сильно задумываться и искать новые пути. В IT таких историй навалом. Мелким надо сильнее работать, искать сильные инновации, чтобы пробиться. Они борются за своего клиента, потому и кажутся более человеко-пригодными.

pasho

ilyamaksimov

GarryNeuroFob

ilyamaksimov

ptmn

Нет ее этой стружки, ну не видел никто, я сам свою вилку перебрал, изучил все досконально — нету. В теме у Darkwit отписался по этому поводу, поищи.

Это мифы древней Греции, ровно так же, как и мифы про сухие ноги с заводи итд итп..

Vados

ДаркВит достаточно серьезная авторитетная личность, зачем ему врать?

Ну кину камень и в огород РШ: часто в новых вилках попадаются перекрученные поролонки, не знаю, какими корявыми руками их китайцы так ставят...

pashevich

И я не говорю, что он врет, просто ее никто не видел больше, и он не показал.

Vados

ptmn

pashevich

На работоспособность вилки это никак не повлияло.

ptmn

Burnmann

pashevich

Burnmann

pashevich

Мне кажется их просто забыли положить...

Burnmann

usersguidepzr.files.wordpress.com/2015/01/rock-shox-boxxer-r2c2-service-manual.pdf

сервис-кит на боксер. найди поролонки :)

pashevich

Тогда почему у каких то вилок есть колечки поролоновые, а у каких то их нет?

Burnmann

недокладывают! :)

pashevich

Вот она: www.dropbox.com/s/xmkrjhz0i7wzpbt/2014-12-05%2017.04.55.jpg

Вытащенная лично мной, из купленной лично мной в Веломире мотыги. Ок?

В Веломире в ответ на эту фотографию мне между прочим отписали, что вполне известная проблема первых партий мотыг.

И вилку эту я покупал, кстати говоря, уже после отзывов Дарквита и был готов к такому. Если закрыть глаза на этот момент, то вилка просто отличная, на самом деле.

ptmn

pashevich

Если пришлешь номер вилки, то постараюсь довести до сведения Манитушников, чтоб они приняли меры.

Vados

ptmn

Aveega

nilstisebe

AxeL

з.ы. лучше бы они купили другую фирму тормозов, нежели авид xD

MaksimBorodyuk

Aveega

Data_Link

Lyoho

MaksimLetunov

Aveega

Lyoho

GarryNeuroFob

p.s.: правда те полсезона — это почти сплошной асфальт, которого набегало км 200-300 в неделю.

pustota

GarryNeuroFob

Wild_Cat

GarryNeuroFob

Burnmann

Chute

pashevich

RostislavGordenko

mafflin

icanpissgasoline

pashevich

ilyamaksimov

MrGRinch

kubas

MrGRinch

А жаль...

П, С,

Стружку находил у всех рш, фокс, маниту, дт ....

А аморты маниту самые неремонтируемые, в том смысле, что их в ремонт почти не приносят, даже с учетом того, что их мало производят. Но это опросто досужее мнение далекое от точной статистики. Качество РТИ у них на высоте.

Nalivaich

совершенно понятно, что написали и сфоткали только то, что им было позволено сделать. промышленный шпионаж — дело серьезное, вообще то.

pashevich

Vados

на заводах не бывал, инфа от журналистов.

pashevich

А про новинки и прототипы понятно, что никто не даст снимать.

Я как-то анонс по новым карбоновым Rampage сделал, так меня строго попросили убрать.

Vados

pashevich

Чай нее в Америке живешь, соображать должен, как можно снимать все, но нельзя все показывать.

Хватит троллить уже, иди вилки починяй ))

Vados

twice

Вот только люди, как роботы выглядят, никто даже в кадр не посмотрел, не улыбнулся. Жуткова-то немного, не?

Nalivaich

А в этом случае может какой-то маленький тайванец ходил с фотиком — вот и не заинтересовал никого. Ну и автор экскурсии видимо ничего любопытного не заметил, вот и не передал в кадре. На сенсации и новинки нюх нужен особый, простой человек чаще всего не замечает, пока носом не ткнут.

mor