daen — Самодельная карбоновая рама для памп-трека

В этом посте хочу поделится с вами историей создания рамы из углеволокна с параллельным наступанием на грабли изучением технологий.

Внимание, много букв и фотографий!

Немного втупительной воды.

Дело началось в декабре 2017 года со спонтанной покупки вилсета EastonHeaven 26” за какие-то смешные деньги (кажется 4000р). Зачем они мне нужны долго думать не пришлось, задумал я сборку велосипеда для памп-трека. Но была проблема – задняя втулка 142х12 и из-за древности колёс найти адаптеры под 135 не удалось. Купить подходящую раму под колесо, с необходимой геометрией, тоже не представлялось возможным. На этом данная история могла закончится, но я парень не простой – решил, что сам сделаю раму! Руки есть и инструмент вроде тоже.

Решение сделать самому было не безосновательным и легкомысленным, опыт фреймбилдинга уже был. Получить удалось его работая в KUVALDA Bikes. Это была воля случая, я искал подработку и размышлял о постройке рамы из водопровода (так, для освоения процессов), и Кувалде требовался человек. А так как мы с Антоном Непочатым, на тот момент, жили в соседних домах – все звёзды сошлись удачно.

Итак, о самом создании. Сначала думал сварить раму из алюминия, даже начал рисовать 3D модель под имеющийся сортамент труб, но от этой мысли быстро отказался т.к. это было бы очень скучно. Весной 2017 года я уже успел сделать для себя циклокроссовую раму по технологиям Кувалды и “повторять” её в другой геометрии не захотелось.

И тут пришла гениальная идея слепить её из углеволонка и эпоксидки. У меня даже имелось немного ткани и смолы, в том же году чинил перья на шоссейной раме приятеля и некоторое понимания процесса уже было.

Начало.

Выбор технологического процесса был не простым. Большую часть информации черпал из инстаграмм и ютуб. Я был удивлён, сколько полезного можно найти на этих развлекательных сервисах. Одних картинок конечно же было мало и приходилось так же искать нужную информацию на зарубежных форумах.

Остаток зимы 2018г. ушёл на теорию и практику по работе с материалами, планирование задач и проектирование модели. А также закупку материалов и оборудования.

Сразу были куплены: вакуумный насос, коврик для раскроя, всякие ножи и лезвия, плёнки, вспомогательные материалы для формовки, углеткань, смола, разделители и ещё разные мелочи. На этом этапе удалось потратить почти 40т.р., что уже не давало быстро забросить затею в случае неудачи. А к лету собраны стапель и печка (ещё 40т.р)

Из практики первым делом решил освоить соединение труба к трубе. Для этого закупил дешёвой ткани с Али и изготовил из неё несколько труб методом намотки на оправку (ПВХ сантехническая труба). Ну и собственно соединил их под углом. Действия при этом совершенно простые – торцовка одной из труб, склейка, нанесение спец. шпаклёвки из эпоксидки и микросферы, выведение переходов наждачкой и, самое главное, обмотка волокном получившегося узла.

Далее, для контроля качества, разрезаем получившийся узел пополам, любуемся, делаем выводы (или делаем вид, что делаем выводы).

В тот же временной отрезок была невнятная попытка сделать перья. И вот они первые грабли, решил я намотать их на позитивную оправку, напечатанную из HIPS пластика, которую подразумевалось после растворить в цитрусовом уксусе. Опыт был быстро признан неудачным.

На основании полученного опыта я принял единственное верное решение – заказать на передний треугольник трубы филаментной намотки у TimCrossman (к сожалению, он больше не производит их). За всего 180$ я получил красивые верхнюю, нижнюю, подседельную трубы и норм такой стакан.

С кареточным стаканом думать не пришлось, был в наличии алюминиевый BSA от Кувалды.

Оставалось придумать как сделать перья и дропауты.

Дропауты.

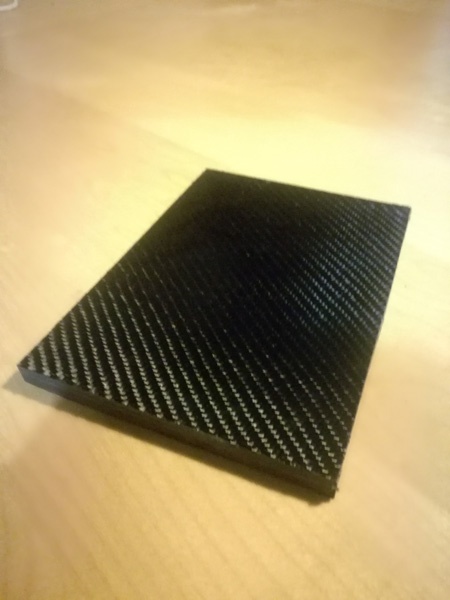

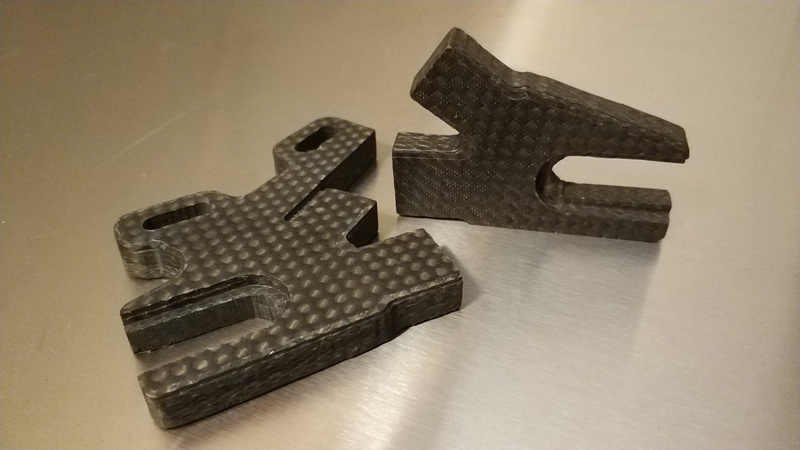

Для дропаутов была изготовлена 12мм карбоновая плита по очень уеб дурацкой технологии. Это около 60 слоёв китайской 200гр/кв.м ткани, вырезанные вручную под углами 0/90 и -45/45 градусов. Сказать, что я упоролся это раскраивать, ничего не сказать. Ну и эти слои поочерёдно укладывались с одновременной ручной пропиткой. Далее полученный пакет закрывался техническими тканями/плёнками и под вакуум минимум на 8 часов. Она была изготовлена и выкинута в самый дальний угол мастерской, ибо так производить пластины нельзя.

Спустя почти год я изготовил новую пластину 10мм уже из нормальной ткани 630гр/кв.м, где понадобилось всего 16 слоёв. Ну и пропитка производилась по технологии вакуумной инфузии. Не сказать, что она прошла гладко, но учитывая толщину пакета и площадь, качество изделия вышло нормальное. Далее плита отправилась на фрезеровку, что бы получились сами дропауты.

Почему я их решил сделать из угля? Да, из алюминия было бы дешевле, быстрее и 100% надёжно, но мне были интересны возможности углепластика при не типичных нагрузках.

Матрицы.

Для перьев в итоге выбрал технологию формовки в негативной матрице путём раздувания. И для начала нужно было изготовить матрицы. Фрезеровку на ЧПУ бюджет не позволял, поэтому были распечатаны модели перьев на 3Dпринтере в хорошем качестве и с них планировалось снять стеклопластиковые матрицы. И это, пожалуй, был самый трудоёмкий процесс. Я даже не знаю как передать всю боль, через которую пришлось пройти.

Во-первых, нужно как-то освоить и соблюдать технологический процесс.

Во-вторых, очень долгий цикл изготовления (при этом нужно пристально следить за временем, иначе – запоротый материал).

В-третьих, ВСЁ В БЛ ДУРАЦКОЙ СМОЛЕ!

Вкратце это выглядит так – делаем опалубку по середине мастер-модели, все щели замазываем и ровняем, наносим разделитель, ждём, наносим гелькоут, ждём, выкладываем стеклоткань и пропитываем смолой, иии… ждём. Через 24 часа можно делать 2-ю часть – отрываем опалубку и процесс повторяется с момента нанесения разделителя. По прошествии ещё суток готовую матрицу можно раскрывать, выковыривать мастер-модель и любоваться полученным результатом.

Но не всё так просто. Более-менее годная матрица получилась с 4 раза. В первых двух случаях у меня был некачественный гелькоут ЭТАЛ (гори в аду ЭТАЛ). Гелькоут это наполненная эпоксидная смола для формирования лицевых поверхностей и острых кромок устойчивых к скалыванию. И как вы могли догадаться, острая кромка не получалось. Для этого были ещё и другие основания, но на столько подробно не буду писать.

С покупкой импортного дорогого гелькоута всё пошло гораздо глаже и к осени 2018г. у меня были готовы матрицы для перьев.

И остаются ещё четыре время затратных пункта — это изготовление стапеля, печки, самих перьев и сборка рамы.

Стапель.

Тут всё просто – посмотрел картинок в интернете, спроецировал свой опыт, закупил конструкционного профиля и алюминиевых заготовок на 20т.р. и собрал его.

Печь.

Условно всё так же. ПИД контролер отечественной фирмы, пара нагревательных ковриков от 3Dпринтера, ОСБ и утеплитель из Леруа, горстка шурупов и вуаля.

Перья.

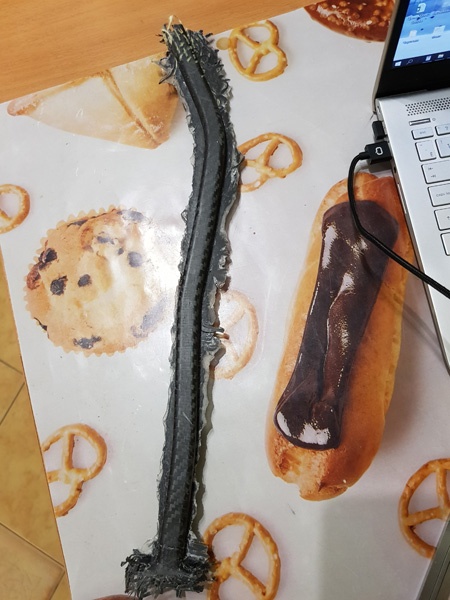

Дело было опять с использованием жидкой смолы и тряпки. А также шоссейной камеры.

Простые действия – пропитал смолой, намотал в нужных направлениях, вложил в матрицу, надул камеру и через 24 часа можно смотреть что получилось.

Из-за того, что камера в сложенном состоянии 21мм, а высота верхнего пера 20мм, получился жирный облой в 2мм толщиной. Как на первом пере, так и на втором. И опять же, в целях эксперимента было решено так и оставить (ну и переделывать матрицу очень не хотелось)

Нижние перья с первого раза вообще не получились. При накачивании лопнула камера.

Второй раз удачнее, но из-за того, что использовал угле-рукав, а не ткань, не продавилась середина на верхней плоскости перьев. На этот момент сил и средств делать третий раз заново не было, и я решил сделать “косметический ремонт” микросферой обтянув сверху ещё одним слоем чулка. Это сильно утяжелило изделие, но в прочности сомнений нет.

К слову. Глядя на ремонт карбона и прочие поделки всех вело-мастерских, кто не стесняется выкладывать фото в сеть, у меня всё выполнено было на высшем уровне. Я разве что не загонялся по косметике в ноль.

Сборка.

Традиционный набор простых действий – выставить стапель, отторцевать/подогнать трубы и перья, склеить, вывести шпаклёвкой переходы, обмотать углём получившиеся узлы, запечь.

Передний треугольник переклеивал 2 раза, перья/дропауты 3 раза. Почему не помню, но что-то не устраивало. И вообще этот процесс растянулся на полгода, то покататься в горах хочется, то на работе завал.

Обматывать узлы я сразу решил однонаправленным препрегом, ибо мокрая намотка совсем не вариант. Препрег – это волокно, пропитанное специальной смолой, которая при комнатной температуре не обладает текучестью и отверждается при температурах от 100 градусов. Им очень легко работать, просто приклеивая по кусочку слой за слоем. И главное, что нет жёсткого ограничения по времени работы (живёт он 2-3 недели при 25 градусах). С ним обмотку можно выполнить в сотни раз качественней, контролируя направление каждого жгутика углеволокна. А при должной сноровке финишная обработка будет практически не нужна.

У меня же поверхность получилась не ровной т.к. я делал большое количество перехлёстов полосок препрега. Не было цели сделать супер красиво и тем самым сильно усложнив задачу.

И так, все узлы обмотаны, рама упакована в вакуумную плёнку и помещена в печь. Самые долгие 3 часа ожидания за всю постройку… И готово!

Байк собран, обкатан и даже держит кривые 360 с баннихопа с моими 85кг веса.

Рама, к слову, вышла 1150 грамм. Весь байк 8,5кг на данный момент. Изначально был 8,3кг, но цепь от мультиспида не прижилась, вынос весом 90гр сменил на более длинный (31мм на 50мм) и герметика пришлось долить в покрышки. На каноничную сборку точно не претендую. Просто брал доступные и в меру лёгкие компоненты.

За сезон покатался на нём в боевом режиме немного, но достаточно чтобы понять, что почти все мои решения работают, на первый взгляд страшные косяки оказались не такими критичными (в рамках проекта первой рамы).

Вот и вся история. Старался написать понятно и без лишнего, надеюсь вам было интересно читать.

Что осталось не понятно — спрашивайте в комментариях.

ЗЫ

На будущий год у меня в планах изготовление новой рамы (29" хардтейл) на абсолютно другом уровне качества, с металлическими матрицами, препрегом, блекджеком и шлюхами, с новыми знаниями и опытом, и никакой жидкой смолы!.. А опыта за последние полгода удалось получить очень много. Весь этот процесс изучения композитных материалов настолько увлёк, что я начал работать в Bjorn. Для тех кто не вкурсе, Bjorn производят шикарные карбоновые сёдла и штыри для крутильных дисциплин, а так же сейчас ведётся активная работа для того, что бы порадовать и владельцев маунтинбайков.

Оставлю ссылочки для ознакомления: https://bjorncycles.com/ https://www.instagram.com/bjorncycles/

И на свой инстаграм оставлю, где в основном в сторисах фото красивых закатов, но и переодически выкладываю в ленту достижения в композитном деле.

-

добавить в избранное

4

- +390

- Мнения

Комментарии (78)

tazhate

nanaMEX555

Наверное все таки надо завидовать такому кол-ву свободного времени. Отдельно гуд, что потом ушел конвертировать это в кеш)

twice

На стапеле успел сделать алюминивый фикс лоу-про для друга.

Так же стапель можно увидеть тут https://twentysix.ru/blog/stuff/133163.html

Так что некоторые вещи окупаются)

А свободное время… Постройка рамы это хобби, которому уделял выходные и иногда вечера в будни. Бывали перерывы на пару месяцев. Всего, от идеи до готовой рамы ушло 1,5 года. Закончить мог на пол года раньше, но всё упиралось в смешные и несерьёзные проблемы, которые не хотелось решать. Типа перевозка печки из мастерской в гараж (без вентиляции нельзя её было включать) и ещё пара моменов.

daen

Тогда так: easy 89.990 руб. за раму и 6 месяцев ожидания (время daen — бесплатно). Улучшенная технология, гео по заявке, можно встроить в подседельный штырь желудь.

При заявке от 3х рам — скидки.

Успехов!

twice

nanaMEX555

Coil

Zhenya24

Vados

задрот-ананисткрасавчик! Количество проделанной работы, вложенных средств и сил просто поражает.kuzlich

Coil

Iscander

Ruslan_Bogdanov

SEmp

Val

Браво! Спасибо! Очень познавательно и увлекательно.

amstafff

DenisPonomariov

ViktorKalashnikov

daen

bizzarrro

daen

singulardroid

Ну и на тот момент не было понимания как их лучше сделать.

Сейчас трубы это легкая задача)

daen

Marakyja

Вероятно мноие будут несогласны, но на мой взгляд — в производстве рам из металла гораздо больше красоты и искусства, особенно у тех, у кого это получается хорошо. А тряпки, смолы, печки — что-то совсем другое, разница как между фрезерным станком и швейной машинкой )).

Chute

peacedeath

daen

peacedeath

daen

Chute

peacedeath

Chute

timman

peacedeath

kuzlich

Aigo

timman

slopestyler

клон же))

SEmp

Chute

Может быть не в этом случае, но тут задача автора была в получении опыта и реализации своих замыслов (а не красоте), это вполне понятно и заслуживает безусловного уважения.

Но если смотреть только на производство, то к примеру то, как делают свои рамы Тритон (и обработка и сварки) для меня находится на принципиально другом уровне красоты и удовольствия. Даже при том, что идея титановой рамы мне не близка.

Или вот только вчера на РВ чувак из Финляндии выложил процесс создания своей стальной рамы под коробку Пиньён, сталь и пайка мне тоже нравятся больше.

Chute

Сивик!Coil

Еще есть фото? Интересно было бы рассмотреть в деталях.

konstantinpavlikhin

В любом случае, если говорим про промышленное производство, все искусство сводится к рисовке 3D модели, а остальное решают станки.

daen

timman

Но вернее, сборка байка (создание рамы) началась с колёс.

daen

Углы там, база, длинна перьев, рич и тп.

Спасибо.

Aigo

daen

Aigo

Zhenya24

slopestyler

Чуток поглядывал на современные дёрт/рейс рамы, но в итоге сделал что-то «среднее».

Хотел сделать рич 440-450, но немного побоялся. Почему-то не хотелось выходить за базу в 1060мм.

В целом мне нравится, но всё таки не хватает рича для моего роста в 186.

С перьями только перестарался и допустил ошибку в проектировании, покрышка упирается в подседельну трубу в задвинутом положении. В итоге колесо сейчас установлено примерно на 385мм в дропаутах.

daen

pustota

Но такой подход мне не нравится.

Дело в том, что технология tube-to-tube имеет ограничения в дизайне и компоновке при создании подвесов. А каждый раз делать здоровые алюминиевые матрицы под гнутые трубы, которые скорее всего не подойдут для других проектов, очень затратно по времени и средствам.

По мне, нужно делать монокок с 2-3 рамерами, без этого вашего кастома. Просто красивый дизайн и геометрия, которая устроит многих. Но для этого нужно придумать уникальность и ценность продукта.

Вообще, есть идея как сделать

Robot bikesAtherton bikes, но по другому, без аддитивных технологий. Но об этом не сейчас.daen

singulardroid

Chute

Высылай, прошу, немного карбонового волокна, я натку себе салфеток, оттирать малафью © с ноута после прочтения этой темы.

Респект прямым рукам, терпению, ходу мысли.

Удачи! Желаю поставить на поток, создать конкурентоспособный бизнес, доступные рамы для наших райдеров!

koshey

nanaMEX555

vladbakumenko

SergeyKuchkin

А какой вес ориентрировачный выходил бы у алю варианта с такой гео? И какова бы могла быть ее стоиость?)

smooth

По цене не скажу, из алюминия делать не собираюсь. Разумнее купить готовую, благо разнообразие геометрий на рынке большое

daen

nepunk

Yue

Сечения труб и элементов подбирались исходя из своего и чужого опыта, из свойств материала. Зная что 2мм полоска угля прочнее на 60%, легче на 50% и на 30% жёстче, чем такая же 2мм полоска алюминия, не сложно сделать соответсвующие выводы. Этим я хочу сказать, что ничего нового тут придумывать не нужно, достаточно просто понимать какое решение работает, а какое нет. Благо в интеренте примеров очень много.

Конкретно с жёсткостью чуть сложнее, тут нужно чётко представлять все типичные нагрузки и на основании этого выбирать направление каждого слоя волокна. Так же это сильно зависит и от самого волокна.

В целом — берём аналогичную алюминивую раму и прибавляем 10-20% к толщинам стенок, что бы наверняка.

Если нужно сделать прям супер лёгкую, прочную и жёсткую раму, то тут уже без компьютерного анализа и тестов образца на оборудовании не обойтись.

daen

creepshow

SheriF

daen

konstantinpavlikhin

Iscander

А с батареей все хорошо! Мне в СитиСайкле ее заменили на новую. Довольно быстро привезли, кстати. Хотя моя вера в успех этого предприятия успела кончиться раньше :) Стараюсь беречь батарею, не заряжаю без надобности выше 80%. Только когда планирую мега-заезд и нужен каждый Вт*ч). Надеюсь эта протянет дольше.

konstantinpavlikhin

boogie

daen

ISholokhov

Весь мой опыт расписан в этой статье + в комментариях. Даже если я вам ещё сильнее разжую все базовые аспекты, то всё равно в процессе появится очень много вопросов.

Увы, у меня нет столько времени.

daen

dima66

Я уже наигрался с карбоном и нет желания к нему возварщаться.

Обратитесь к https://vk.com/bamboovelo

daen

mitcos