Sarma Bikes — Разработка композитного изделия на примере обода для фэтбайков

Времена, когда фэтбайк был единичным экземпляром в городе, начинают отступать. Все больше производителей, сделавших себе имя в шоссейниках и МТБ, выпускают свои модели из данного направления, и похоже, что фэтбайк может пойти в массы. Популярность обусловлена уникальными качествами данного типа велосипеда, возможностью ездить по достаточно глубокому снегу и рыхлому песку. Но, конечно, не только… Движение фэтбайкинга набирает обороты и в трейл райдинге и марафонах. Поэтому все больше внимания уделяют весу и гоночным характеристикам.

Поэтому компания Sarma Bikes решила начать свою линейку продукции именно с ободов — части велосипеда, где чувствуется каждый сброшенный грамм, и очень важна жесткость и прочность.

Данная статья рассказывает о том, как проходит разработка карбоновых компонентов на примере нашего нового карбонового обода с инженерной точки зрения.

Для инженерной команды проект обычно начинается с получения требований от менеджера по продукту.

Определяется ширина, требования по весу (вилка от и до) и другие важные моменты, диктуемые рынком и пользовательскими предпочтениями.

Далее инженер задает вопросы продуктовой команде по вариантам использования изделия. Например, максимальный вес велосипедиста, высота, с которой можно спрыгнуть, нагрузки при торможении и многое другое — все это является исходными данными. Впоследствии возможны изменения требований и нахождение компромисса, если условия от продуктовой команды окажутся сложными для выполнения.

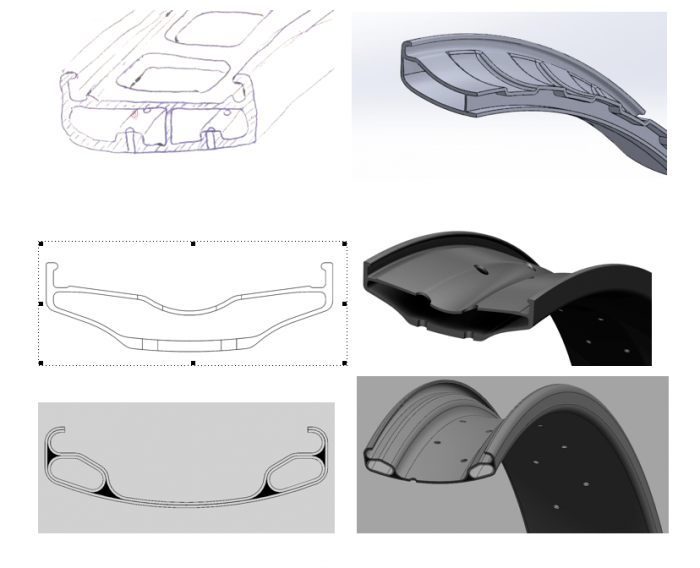

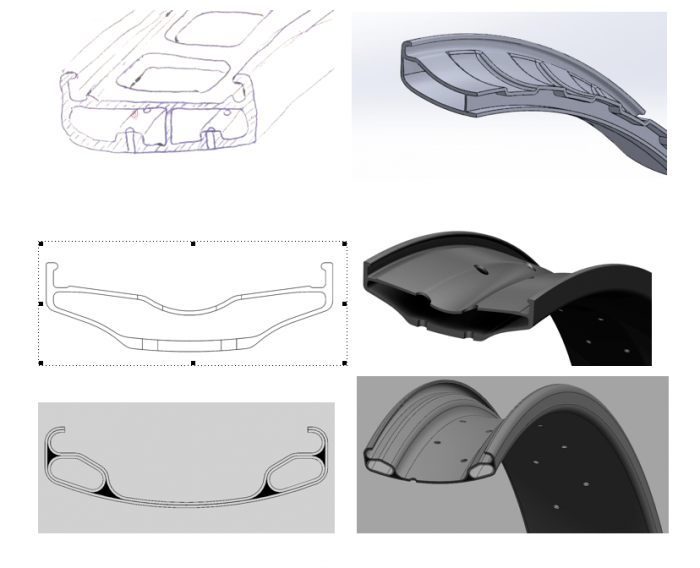

После этого рассматриваются возможные варианты исполнения изделия.

В нашем случае дополнительный интерес вызывало то, что существовали только металлические обода — композитных для фэтбайков пока не выпустили, а на момент начала работы не было даже анонсов.

Замкнутый или открытый профиль?

Рассматривали два основных варианта – замкнутый профиль (с двумя полками и двумя стенками) и открытый – с одной стенкой.

Вообще, в идеале — создать реальный прототип, оценить его характеристики и затем выбрать, какой вариант лучше — двухстенный или одностенный. Но на практике это, конечно, не реализуемо — очень дорого и долго.

Компьютерное моделирование, или Finite Elements Model (конечноэлементная модель (КЭМ))

Одни из лучших технологий в сфере создания и моделирования композитов проходит из аэрокосмической сферы, поэтому именно оттуда мы старались взять на вооружение лучшие методики. А наш главный инженер специализируется на моделировании композитных агрегатов для самолетов.

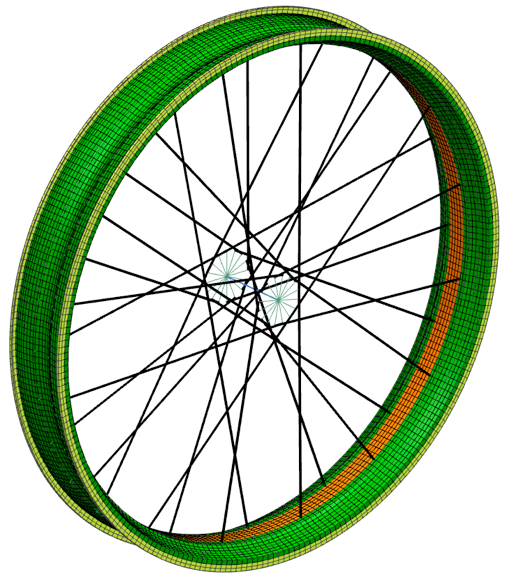

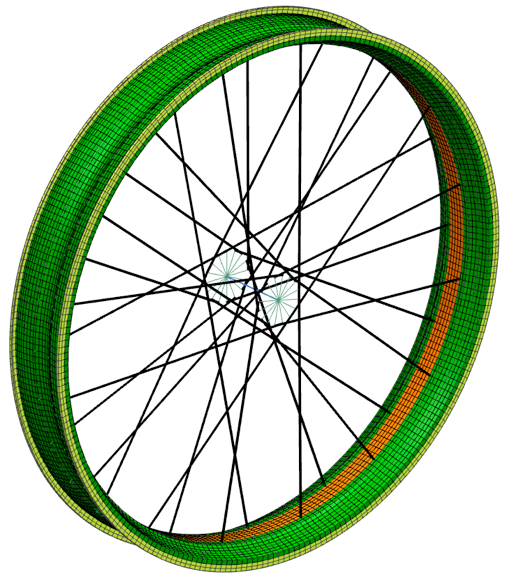

Finite Elements Model (по-русски — конечноэлементная модель). Данные по напряжённо-деформированному состоянию (НДС) мы получаем с неё. КЭМ-анализ позволяет оценить напряжённое состояние детали, подвергнутой заданным нагрузкам.

Помимо расчетов физических свойств обода с помощью КЭМ, также стоит учитывать опыт производителей. После долгих расчетов и раздумий наш выбор пал на замкнутый обод. Его конструкция более тяжелая, но достигается бОльшая жесткость. А поскольку фэтбайк — это не шоссейный велосипед, то жесткость и прочность здесь являются более приоритетными.

Сложно ли смоделировать обод?

Суть правильной работы композита в том, чтобы оптимально загрузить угольные волокна при расчётной нагрузке. Допустим, у вас есть трубка, работающая исключительно на растяжение. Очевидно, что направление волокон в ней должно быть преимущественно продольным, чтобы обеспечить жёсткость и прочность. В реальных задачах сложнее – обод подвергается различным нагрузкам: надутая покрышка пытается «разогнуть» лапки замка шины, спицы утягивают обод, создавая окружное сжатие, а нагрузка от седока и реакция от земли вносит в общую картину ещё бОльшую ассиметрию. А теперь добавим закручивающий момент, возникающий при торможении и косую нагрузку, если вы спускаетесь диагонально по склону — задача становится совсем не тривиальной.

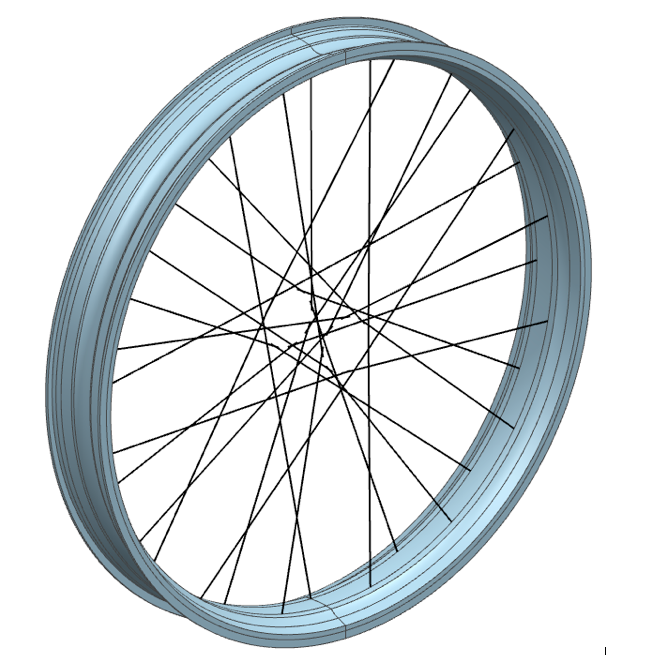

Поэтому каждую из моделей необходимо смоделировать в 3D, прогнать по тестам и определить слабые и сильные стороны конструкции.

Пример влияния различных сил на обод, сделанный с помощью компьютерного моделирования.

Задача инженера – найти компромисс между весом (стоимостью) детали и деформациями, напряжениями, которые в ней возникают. Лёгкий дешёвый обод, который сломается за пару поездок, никому не нужен, как и тяжёлый дорогой кусок композита.

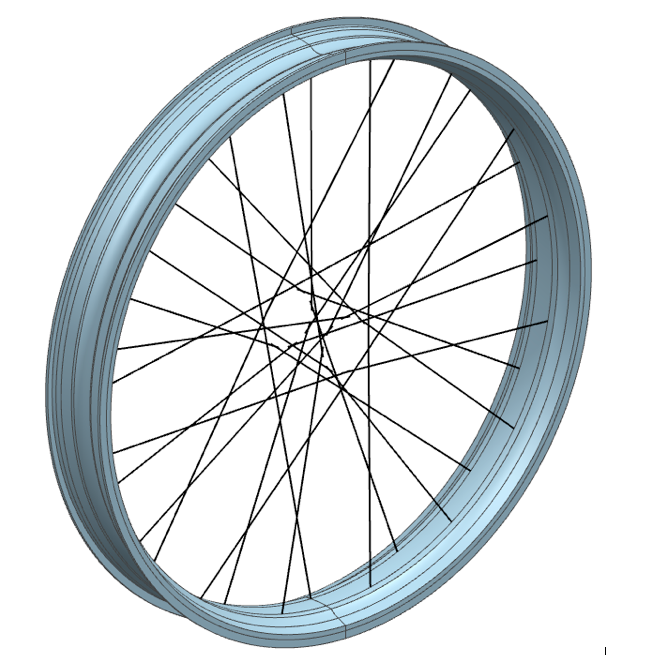

Первое приближение одного из вариантов обода

Затем на его основе создаём достаточно подробную конечноэлементную модель

И наполняем её смыслом – задаёмся свойствами материалов, моментными нагрузками, условиями закрепления детали и запускаем задачу на счёт.

Если полученные напряжения будут ниже предельно допустимых для заданного материала, деформации достаточно небольшими, а вес в пределах разумного – значит, мы нашли, что искали.

Итеративная доработка

Так происходит не сразу. Прежде, чем можно будет отправить модель в производство, придётся сделать несколько приближений, просчитать десятки вариантов, изменить порядок и направление укладки ткани (это тоже влияет), изменить требования и несколько раз всё полностью переделать.

Поскольку карбоновые обода для фэтбайков на момент наала работ даже не были анонсированы, то мы начинали с нуля.

Это требует значительных инвестиций в инжиниринг. С момента старта проекта до отправки модели на производство прошло более пяти месяцев и несколько тысяч человеко-часов. Надеюсь пользователи по достоинству оценят качество изделия и наши труды.

Итог:

На выходе у нас получился хороший обод весом в 650 грамм и с возможностью поставить покрышку бескамерно.

Продажи еще не начались, но у нас есть хороший отклик от рынка. Без значительного продвижения уже получили массу заявок и писем. Будем стараться идти в этом же направлении.

P.s.

Про производство, проведение тестов с реальными ободами мы поговорим в следующих материалах.

С удовольствием ответим на ваши вопросы.

Поэтому компания Sarma Bikes решила начать свою линейку продукции именно с ободов — части велосипеда, где чувствуется каждый сброшенный грамм, и очень важна жесткость и прочность.

Данная статья рассказывает о том, как проходит разработка карбоновых компонентов на примере нашего нового карбонового обода с инженерной точки зрения.

Для инженерной команды проект обычно начинается с получения требований от менеджера по продукту.

Определяется ширина, требования по весу (вилка от и до) и другие важные моменты, диктуемые рынком и пользовательскими предпочтениями.

Далее инженер задает вопросы продуктовой команде по вариантам использования изделия. Например, максимальный вес велосипедиста, высота, с которой можно спрыгнуть, нагрузки при торможении и многое другое — все это является исходными данными. Впоследствии возможны изменения требований и нахождение компромисса, если условия от продуктовой команды окажутся сложными для выполнения.

После этого рассматриваются возможные варианты исполнения изделия.

В нашем случае дополнительный интерес вызывало то, что существовали только металлические обода — композитных для фэтбайков пока не выпустили, а на момент начала работы не было даже анонсов.

Замкнутый или открытый профиль?

Рассматривали два основных варианта – замкнутый профиль (с двумя полками и двумя стенками) и открытый – с одной стенкой.

Вообще, в идеале — создать реальный прототип, оценить его характеристики и затем выбрать, какой вариант лучше — двухстенный или одностенный. Но на практике это, конечно, не реализуемо — очень дорого и долго.

Компьютерное моделирование, или Finite Elements Model (конечноэлементная модель (КЭМ))

Одни из лучших технологий в сфере создания и моделирования композитов проходит из аэрокосмической сферы, поэтому именно оттуда мы старались взять на вооружение лучшие методики. А наш главный инженер специализируется на моделировании композитных агрегатов для самолетов.

Finite Elements Model (по-русски — конечноэлементная модель). Данные по напряжённо-деформированному состоянию (НДС) мы получаем с неё. КЭМ-анализ позволяет оценить напряжённое состояние детали, подвергнутой заданным нагрузкам.

Помимо расчетов физических свойств обода с помощью КЭМ, также стоит учитывать опыт производителей. После долгих расчетов и раздумий наш выбор пал на замкнутый обод. Его конструкция более тяжелая, но достигается бОльшая жесткость. А поскольку фэтбайк — это не шоссейный велосипед, то жесткость и прочность здесь являются более приоритетными.

Сложно ли смоделировать обод?

Суть правильной работы композита в том, чтобы оптимально загрузить угольные волокна при расчётной нагрузке. Допустим, у вас есть трубка, работающая исключительно на растяжение. Очевидно, что направление волокон в ней должно быть преимущественно продольным, чтобы обеспечить жёсткость и прочность. В реальных задачах сложнее – обод подвергается различным нагрузкам: надутая покрышка пытается «разогнуть» лапки замка шины, спицы утягивают обод, создавая окружное сжатие, а нагрузка от седока и реакция от земли вносит в общую картину ещё бОльшую ассиметрию. А теперь добавим закручивающий момент, возникающий при торможении и косую нагрузку, если вы спускаетесь диагонально по склону — задача становится совсем не тривиальной.

Поэтому каждую из моделей необходимо смоделировать в 3D, прогнать по тестам и определить слабые и сильные стороны конструкции.

Пример влияния различных сил на обод, сделанный с помощью компьютерного моделирования.

Задача инженера – найти компромисс между весом (стоимостью) детали и деформациями, напряжениями, которые в ней возникают. Лёгкий дешёвый обод, который сломается за пару поездок, никому не нужен, как и тяжёлый дорогой кусок композита.

Первое приближение одного из вариантов обода

Затем на его основе создаём достаточно подробную конечноэлементную модель

И наполняем её смыслом – задаёмся свойствами материалов, моментными нагрузками, условиями закрепления детали и запускаем задачу на счёт.

Если полученные напряжения будут ниже предельно допустимых для заданного материала, деформации достаточно небольшими, а вес в пределах разумного – значит, мы нашли, что искали.

Итеративная доработка

Так происходит не сразу. Прежде, чем можно будет отправить модель в производство, придётся сделать несколько приближений, просчитать десятки вариантов, изменить порядок и направление укладки ткани (это тоже влияет), изменить требования и несколько раз всё полностью переделать.

Поскольку карбоновые обода для фэтбайков на момент наала работ даже не были анонсированы, то мы начинали с нуля.

Это требует значительных инвестиций в инжиниринг. С момента старта проекта до отправки модели на производство прошло более пяти месяцев и несколько тысяч человеко-часов. Надеюсь пользователи по достоинству оценят качество изделия и наши труды.

Итог:

На выходе у нас получился хороший обод весом в 650 грамм и с возможностью поставить покрышку бескамерно.

Продажи еще не начались, но у нас есть хороший отклик от рынка. Без значительного продвижения уже получили массу заявок и писем. Будем стараться идти в этом же направлении.

P.s.

Про производство, проведение тестов с реальными ободами мы поговорим в следующих материалах.

С удовольствием ответим на ваши вопросы.

-

добавить в избранное

1

- +61

- Мнения

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (48)

AleksandrSimonov

evolvent

misterdx

DarkWit

shindyakin

Но жирный плюс Вам, конечно, за жирный обод.

mihalych

shindyakin

Спасибо, критика конструктивная, будем работать.

Спасибо!

shindyakin

1. Вы первые делаете карбоновый фэтобод.

2. нужно быть инженером, чтобы его сделать.

С первым мы Вас очень искренне поздравляем и желаем побольше заказов!

Как ни парадоксально, но хочется больше маркетинга)

mihalych

Вообще интересно конечно, автору модели респект. Интересно, кто делал модель и в какой проге?

Да, кстати, в моделе на первый взгляд есть существенные ошибки, которые могут обернуться нежизнеспособной железкой.

DarkWit

yurtsa

DarkWit

На счет концентраций напряжений не понятно, т.к. последняя картинка не подписана, а гифка есть только для деформаций.

yurtsa

Расскажите подробнее, что вас смущает в моделировании спиц.

Я со своей стороны уверен, что делая сетку в несколько раз подробнее, получу «тяжёлую» модель и результаты, которые не буду использовать для конкретной задачи поиска и оптимизации укладок в детали.

НДС в районе спиц становится интересным тогда, когда это становится причиной разрушения обода. И для этого заточена локальная модель. Кроме того мы вырвали с десяток спиц нагрузочным стендом на живом ободе.

Кстати, также интересно — в какой области у вас опыт прочностного анализа и каким софтом?

GolubevMikhail

Да, в общем-то, в основном отверстия интересовали. Теперь, после упоминания локальной модели, ясно стало. Спасибо!

На счет опыта: не так уж и много :)

yurtsa

Конечноэлементную модель строил я, могу ответить на актуальные вопросы.

Про натяжение спиц — уже прояснилось, но уточню — гифка дана для деформаций обода, напряжения здесь не приведены.

Касательно отверстий для спиц: зачем их моделировать в КЭМе для общего напряжённого состояния обода? Для задачи вырыва спицы достаточно рассмотреть локально небольшой сектор обода, повысив в разы подробность сетки, но не перетяжеляя модель.

Вы пишете, что давно занимаетесь моделированием. В статической прочности конструкций или динмаической? Или речь о конструкторском проектировании?

GolubevMikhail

Модель делал инженер Голубев Михаил.

shindyakin

Chute

tailung

Chute

tailung

ERTRO: 559 mm

shindyakin

Пост, кстати, хорош в качестве иллюстрации к недавно бушевавшей теме про стандарты. Сколько надо вгрохать усилий, чтобы на рынке появился новый товар, а ведь кроме проектировки, еще нужно изучить рынок, чтобы поставить задачу проектировщикам. Потом испытания, предпроизводственная подготовка, производство, реклама, реализация. Гораздо ведь проще идти по проторенной дорожке, чем ставить на карту, которая может и «пролететь». ))

tailung

А карбо обода для фатов нужны… В команде у нас 50% кто катается на фатах плюс разговаривали с народом. Т.е. анализ проводился.

shindyakin

Aux

NeuroFob

AleksandrSimonov

у них по крайней мере ниппели можно нормальные поставить, а не гниющие, как в энве...

Armand

AleksandrSimonov

а вот как раз фэт-компонентов выбор небольшой еще.

Armand

NeuroFob

AleksandrSimonov

NeuroFob

Armand

170 — имхо, адекватно. с учетом, что энве с гниющими ниппелями стоят на порядок дороже.

Armand

Даже КК обода дешевле 100 USD/шт трудно найти.

shindyakin

Vastak

И ошибок в модели нет. Никто же здесь не выложит 3D модель со слоями раскладки, правильно?

shindyakin

Очень интересно, что за программа? Жутко на SolidWorks похоже…

AntonChehov

DarkWit

shindyakin

Yue

Раскладки слоев — это ваши секреты, никто не спорит и не просит выкладывать :) Ошибки или неверные допущения при моделировании могли бы вылезти при испытаниях. Как, кстати, испытывали: на стенде или натурно? В любом случае, успехов вам в ваших начинаниях!

yurtsa

AleksandrSimonov

Это практически окончательный вариант. Там были небольшие изменения, но не критичные.

Проблем с отверстиями в верхней полки не обнаружено, общая конструкция от этого не страдает, и камера равномерно давит по всех плоскости.

Я думаю, что наши инженеры не допустили каких-то грубых ошибок. Но модель дорабатывалась на реальных образцах. Была усилена внешняя стенка для дополнительной защиты от камней и ряд других улучшений. Т.е. то, что сложно определить при моделировании или то, о чем сразу не думаешь. Но что приходит на ум сразу после тестовых катаний или просто постучав молотком по ободу в разных местах (это не шутка).

Испытания каждого образца доработанного проходили в несколько этапов.

Первый этап — давление с верху незаспицованного обода (сверху поверхность пресса в 5мм). И выдергивание спиц. Это самое простое, что можно сделать.

Второй этап — катание по жестким местам.

Третий этап — просто катание на проверку работы ободов в течении длительного времени в реальных условиях — желательно при минусовых температурах.

Еще иногда полезно просто взять несколько разных образцов и постучать по ним молотком. Прямо берешь и с одинаковой силы «фигачишь» по одним и тем же местам у разных ободов. Т.е. если есть какое-то место, которое нужно улучшить на удары. Потом изходя из ощущений, говоришь какой вариант лучше. Это субъективно, да — но как дополнение годится. Вообще есть специальные тесты на удары для карбо ободов для МТБ и шоссе, но в эти станки фат обода не заталкаешь.

shindyakin

С интересом буду ждать ваших следующих статей :)

А с реальными фото было бы вообще здорово!

alex_biker81

DarkWit

shindyakin