Velomirshop.ru — Manitou - Рожденные заново

В этом году произошло, можно сказать, триумфальное возвращение компании Manitou на рынок амортизационных систем премиум-сегмента. Первая же их новинка, Mattoc, успела собрать за прошедший сезон немалое количество восторженных отзывов и рецензий во многих велоизданиях. Как же компании удалось преодолеть структурный кризис и вернуть себе место под солнцем? Ответ на этот вопрос попытался дать один из журналистов Dirt Bike Magazine UK Эд Хартонтвэйт (Ed Harthonthwaite), совершивший путешествие на родину большинства наших с вами велосипедов и их комплектующих — Тайвань. Фотографии — Ли Трампор (Lee Trumpore).

Возьмите любую из частей вашего велосипеда, и с очень большой вероятностью она будет произведена в Тайване. Подавляющее большинство деталей, и вообще велосипедной продукции, которой мы пользуемся, приходит с этого небольшого острова. До недавнего времени, как и многие другие в велоиндустрии, я не имел возможности увидеть своими глазами, где и как же это все происходит. За многие годы я успел побывать на многих фабриках и заводах, разбросанных по всему миру, но родина большинства наших велозапчастей для меня все еще оставалась окутана тайной. Поэтому, когда мне все-таки наконец выпала возможность там побывать и изучить, что же там на самом деле происходит, я обеими руками ухватился за этот шанс.

Думаю, достаточно честно будет сказать, что для многих слова “Сделано в Тайване” имеют весьма негативное значение. Большинство велосипедистов предпочитают купить что-либо, произведенное на Западе. По определенным причинам, по общепринятому мнению, сам факт того, что товар произведен где-то в Штатах или Великобритании, делает его априори лучше, и высокая стоимость оправдывается его превосходным качеством. В наших глазах восточные страны это центр массового производства, и мы привыкли к тому, что “массовое производство” и “качество” — совершенно несовместимые вещи. Ведь так? И именно чтобы узнать, так ли это на самом деле, я отправился в Тайвань.

Первое впечатление от приземления в Тайпее? Ну, не знаю почему, но я представлял себе этакий вылизанный метрополис, с трущобами на окраинах. Вместо этого я увидел город, который, возможно, и выглядел вылизанным и высокотехнологичным 30 лет назад. Тогда был определенно сумасшедший бум, во время которого небоскребы росли во все стороны, как грибы, но теперь, из-за изменений в архитектурном дизайне и сильного уровня загрязнения воздуха на острове, эти когда-то передовые и сияющие здания являют собой лишь тени своего былого величия. Правда, говорят, что рост Тайваня все еще продолжается, и новые сверкающие здания все еще появляются то тут, то там, но они больше похожи на маленькие островки в море серости.

Многие люди, даже те, кто работает на фабриках, порой не имеют кухни в своем собственном доме — и это их ничуть не беспокоит, они в буквальном смысле слова едят все время.

Все это может показаться немного удручающим, и в какой-то мере так оно и было, но после того, как мне удалось поговорить с некоторыми из местных жителей, стало ясно, что и некоторые другие из моих предубеждений о Тайване также были ошибочными. Я думаю, многие из нас считают, что бесчисленные тайваньские фабрики — это этакие потогонные заводы, на которых мужчины и женщины вкалывают по три смены, получая за это гроши, и производя вообще все подряд, но, судя по всему, это не так, по крайней мере, если верить моему опыту. В Тайване удивительно низкий уровень безработицы и крайне мало бездомных, и даже не смотря на то, что я побывал в действительно старых районах страны, я не могу сказать, что видел что-либо, что можно описать как “трущобы”.

Да, конечно, некоторые места можно назвать “подуставшими”, но учитывая прекрасную медицину и прочее, вроде низких налогов, Тайвань определенно не такое уж и плохое место для того, чтобы жить и работать. И многие из тех, с кем я разговаривал, соглашались со мной в этом мнении, им здесь нравится, особенно учитывая, какие здесь безумно низкие цены на еду. Многие люди, включая тех, кто работает на фабриках, даже не заморачиваются кухней у себя дома — они в буквальном смысле едят везде и всегда. И еда при этом также весьма отменная!

Тайпей может показаться, в основном, огромным серым бетонным монстром, когда вы находитесь в чаще его каменных джунглей, однако буквально в паре шагов от черты города вы попадаете в другие, более приятные, зеленые джунгли, наполненные всевозможными крутыми трейлами.

Естественно, я могу говорить лишь о моем собственном впечатлении от страны, и тут стоит отметить одну вещь. Когда я планировал это путешествие, я хотел постараться посетить так много компаний, насколько это будет возможно, но вскоре стало понятно, что большинство компаний в Тайване не особо то любит открывать двери перед журналистами. И это вполне понятно, на то есть весьма очевидные причины. Коммерческие секреты это такая штука, которая всегда сильно охранялась, и даже на тех фабриках, куда меня пустили, некоторые вещи держали от меня подальше. Также фактом является то, что фабрики производят широкий ассортимент продукции одновременно для нескольких брендов, и это не та информация, которую бы они хотели делать достоянием общественности. Теперь, я надеюсь, вы также получили полное представление об особенностях условий работы, и я уверен, что в Тайване есть компании, определенно заслуживающие внимания.

Итак, многие двери в Тайване передо мной были закрыты, но этот факт намекнул мне кое-что о тех, кто подготовился к моему посещению, и вообще дал мне такую возможность. А именно — им нечего скрывать, они гордятся тем, чем занимаются, и у них есть, что показать миру. Вряд ли вы пустите представителя прессы на порог своего завода, если вы на 100% не уверены в том, что производите, и во время своих посещений я мог легко видеть эту уверенность. Так кто же не отказал мне в экскурсии? Ну, это были Manitou и Spank, две компании, о которых у меня теперь есть две интересные истории.

Manitou — компания с очень пестрым прошлым. В ранние годы Manitou были лидерами в производстве амортизационных систем, и долгое время уверенно держались на этой позиции. Потом, в конце 90х, у них начались проблемы с надежностью, которые, впрочем, не обошли стороной и другие большие имена на этом рынке. И в итоге компания оказалась на грани краха, став “сломанным брендом”, а в ноябре 2006 года Manitou приобретается концерном Hayes Bicycle Group. Hayes всегда были хорошо известны своими тормозами, но в период с 2005 по 2006 концерн совершил покупку ряда брендов, чтобы получить возможность делать более выгодные предложения своим OEM-клиентам в виде комплектов из различных компонентов. Естественно, получить в свое распоряжение производителей амортизационных систем было бы очень весомым подспорьем в данном деле.

Довольно легко забыть о том, из какого немалого количества различных частей и деталей состоит вилка. Эффективность системы, используемой в Manitou для обеспечения уверенности в том, что все будет собрано как надо, попросту выносит мозг.

Понятно, что приобретение компании, которая уверенно шла ко дну, было непростым шагом, и первое, что необходимо было сделать — это понять, почему же дела сложились столь неудачным образом, и что необходимо предпринять для того, чтобы исправить ситуацию. Что, собственно, в Hayes и сделали — ранее производство их вилок размещалось на мощностях компании RST, откуда оно и было изъято, и была организована собственная фабрика. Казалось бы, не столь уж и ловкий ход, но в Hayes верили, что если они хотят предлагать лучший конечный товар в своей категории, то у них попросту нет другого выхода. Ведь если кто-то другой изготавливает для тебя твой продукт, то единственное, что ты можешь делать — это следить за тем, чтобы он делал все правильно, но тяжело заставить кого-то вкладывать в свою работу столько же любви, сколько ты мог бы вкладывать сам. Поэтому Hayes запускают в Тайпее собственное производство для Manitou, расположившееся всего лишь в нескольких шагах от фабрики RST.

Несмотря на серое море небоскребов вокруг, все-таки в Тайпее иногда можно найти небольшую жемчужину из стародавних времен.

С первого взгляда вы никогда не догадаетесь о том, что происходит внутри этого ничем не приметного здания. Это не какой-нибудь огромных размеров ангар где-то у черта на куличиках, а башенный блок на шесть с лишним этажей в самом центре города. Может показаться немного странным иметь производство, распределенное по такому количество этажей, но в случае с Manitou этажи лишь играют им на руку — они могут физически разделить разные стадии производства, что, в свою очередь, позволяет лучше осуществлять контроль качества. Самое простое правило — ни одна деталь не имеет права покинуть этаж и отправиться на следующий до тех пор, пока не пройдет полное тестирование. Контроль качества является одним из тех ключевых решений, которые помогают Hayes возродить бренд Manitou, полностью избавившись от тех проблем с надежностью, которые когда-то практически уничтожили компанию.

Принимая во внимание практически невероятные сроки изготовления законченного изделия в 6 дней, в компании озаботились тем, чтобы контроль качества начинался задолго до того, как какие-либо материалы прибывают на фабрику. Чтобы избежать излишней траты времени, на всех заводах, поставляющих Manitou сырье и комплектующие, имеется свой собственный штат сотрудников компании. В обязанности этих людей входит контроль качества продукции, отгружаемой поставщиком, до того момента, как она будет отправлена на фабрику Manitou, и оперативное предоставление данных об отгрузке непосредственно на производство. Поэтому на фабрике всегда в курсе, что, когда и какого качества было им отгружено, но даже не смотря на это, по прибытии все поставки материалов снова подвергаются проверке. Тема тотальной проверки всего и всегда, на каждом этапе производства, честно говоря, попросту взорвала мне мозг. К примеру, у каждого отдельного болта или гайки проверяется корректность резьбы, в каждой вилке проверяется точность выравнивая башингов, каждая вилка подвергается динамическому тестированию и проверке работы всех настроек, а после всего этого еще и измеряются потери давления в воздушных камерах по прошествии 24 часов. На фабрике не практикуется выборочное тестирование партии, зато детально отслеживается процесс изготовления каждой вилки. Технологи точно знают, когда и кем был изготовлен тот или иной элемент того или иного изделия, и вся эта информация собирается и хранится на протяжении практически 10 последних лет работы.

Тайваньские джунгли это не только необходимость держать контроль на толстенных корнях, но еще и избегать пауков размером с ладонь и крайне опасных ядовитых китайских щитомордников.

Помимо этой сумасшедшей системы контроля качества, есть еще одна вещь, которая поразила меня до глубины души — это сам производственный процесс. Вместо использования традиционных сборочных конвейеров, Manitou используют передовой принцип “производственных ячеек”, наподобие того, что в свое время впервые применили японцы из Toyota при сборке автомобилей. На заводе присутствует несколько таких блоков, которые в любой момент могут быть переориентированы на производство любого типа вилок в считанные минуты за счет своего крайне продуманного дизайна. Ключевая идея таких блоков заключается в том, что любой процесс может быть выполнен за минимальное количество этапов, и что каждый блок может обслуживаться различным количеством персонала, в зависимости от потребностей. С одной стороны, для эффективной работы достаточно и одного человека, с другой стороны, под полной нагрузкой, имея по рабочему на каждой станции, блок способен выдавать по 700 вилок за смену, по три смены в день. Каждая станция рассчитана на выполнение какой-то определенной задачи, и спроектирована таким образом, чтобы обеспечивать максимальную эффективность труда, с набором всех необходимых приспособлений, позволяющих всегда гарантировать наличие под рукой любого требуемого инструмента. Вся эта конструкция это реально воплощение эффективности, и для Manitou стоило немало денег и времени все это реализовать.

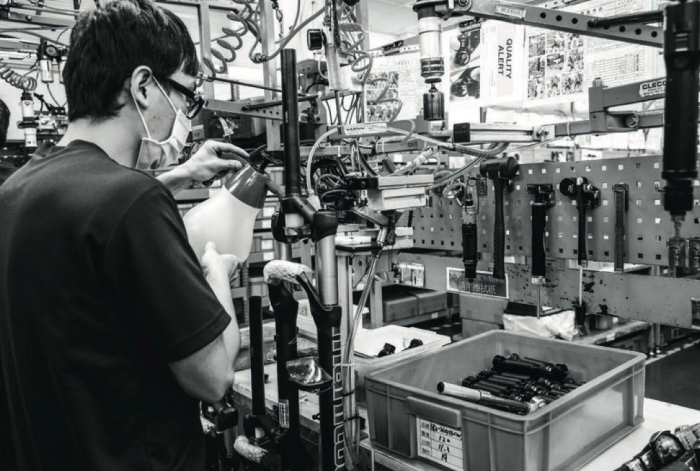

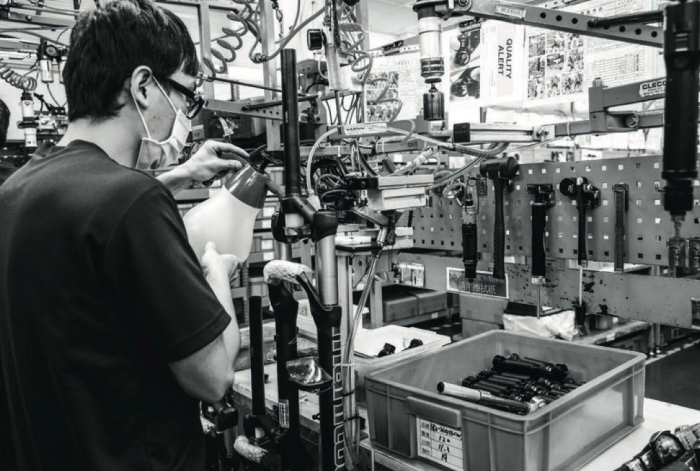

Одна из многочисленных рабочих станций в производственном блоке. С учетом производственного цикла в 6 часов, эффективность играет первостепенную роль, поэтому все, что может понадобиться сборщику, находится у него под рукой.

Такой подход сам по себе весьма нетипичен для велоиндустрии, а в Manitou решили пойти еще дальше, чтобы уж точно быть уверенными в том, что они предлагают продукт максимально высокого возможного качества. К примеру, они вложились в электронные масляные штуцеры, применяемые в биотехнологических производствах и позволяющие обеспечивать невероятную точность дозировки, а ведь каждый такой стоит по 10 000$. Все задние амортизаторы и вилки премиум-сегмента собираются в идеально чистых помещениях, что, опять таки не очень свойственно для велоиндустрии. Почему же они пошли на все эти меры? Ну, как я уже сказал, они знают, в чем была их ошибка в прошлом, и теперь намерены полностью исключить возможность ее повторения, а подобный подход позволит им обеспечить наилучшее качество с сохранением больших объемов производства.

Внедрение систем подобного типа требует времени, и для Manitou это было стимулом двигаться вперед. Проведя столько времени вне основной сцены велоиндустрии, пытаясь привести в порядок саму базовую структуру своего производства, в компании не имели возможности уделять много внимания новым разработкам, и именно поэтому до недавних пор мы не видели особо много новинок от Manitou. Раньше компания выпускала по 4-5 новых продуктов каждый год, до тех пор, пока дела не пошли плохо, и не встал вопрос о попросту выживании. Сейчас, когда все наконец устаканилось, и в Manitou уверены в надежности своих систем, настало время разработки новых изделий. Но, по причинам сохранения качества и надежности, в компании решили отказаться от практики производства большого количества новых продуктов, вместо этого сосредотачиваясь на одном-двух в год.

Весь завод забит тележками с вилками разной степени готовности, ожидающих своего череда отправиться на следующий этаж. Этот зал был заполнен вилками, которые стоят в очереди на 24-х часовое тестирование давления в воздушных камерах.

Первым новым продуктом, который был выпущен с тех пор, как бренд перешел под крыло концерна Hayes, стала вилка Manitou Mattoc, запущенная в серию относительно недавно. Учитывая, что концерн Hayes выкупил Manitou еще в 2006 году, можно представить, сколько времени и усилий заняло исправление ситуации. И определенно заметно, что данная вилка является как раз таки результатом описанного выше подхода; ее функциональность в свое время нас крайне впечатлила, если не сказать большего, а продается при этом она по цене ощутимо меньшей, чем другие представители данного сегмента рынка. Естественно, одна вилка не сделает погоды, но уже следующий, показанный недавно публике, новый продукт из новой эры Manitou демонстрирует продолжение положительного тренда. Речь идет о новом заднем амортизаторе McLeod, который был разработан так, чтобы работать в тандеме с Mattoc, впрочем, как и с любой другой хорошей вилкой. Я думаю, с подобным тщательным и взвешенным, хоть и несколько медленным, подходом к реализации своих разработок у Manitou впереди неплохое будущее, и нам очень не терпится увидеть, что же они нам покажут уже в следующем году.

Итак, вот вам история одного отдельно взятого бренда, но какова же в итоге общая картина Тайваня? Ну, лично для меня, случай с Manitou показал, что думать о плохом качестве продукта только на основании шильдика “Made in Taiwan” весьма ошибочно. По правде сказать, то, чему я стал свидетелем, способно посрамить многие передовые и высокотехнологичные западные компании, которые мне довелось посетить. Конечно, в Тайване легко найдутся и такие производства, которые выпускают товары крайне сомнительного качества, но такие производства можно найти где угодно. По моему мнение, не стоит причесывать всю страну под одну гребенку.

Подавляющая часть трейлов вокруг Тайпея проходит по тропам, которыми пользуются на протяжении многих лет, поскольку прорубать новые в местных джунглях — это попросту титанический труд.

Что еще меня сильно поразило, так это качество рабочей силы в Тайване, и этому было две причины. Во-первых, невероятно глубокий уровень познаний в том, как что-либо изготавливать, ставший результатом того, что один небольшой остров производит огромное количество разнообразных товаров для всего остального мира. Если вам нужно что-либо изготовить, будьте уверены, что тайваньцы знают, как это изготовить. И велосипеды определенно являются большой частью этого знания.

Во-вторых, рабочая этика. Нет, правда, возможно я и не имею права рассуждать о других странах, но я не представляю, каких бы усилий стоило бы запустить подобное производство где-нибудь, скажем, в Великобритании. которое бы функционировало бы так же, как фабрика Manitou. Рабочие выглядят реально гордыми за то, что они делают. Каждому сотруднику объясняют, как и почему должна быть выполнена та или иная работа, и после того они выполняют ее без каких-либо огрехов. Я сам наблюдал, как они проводят небольшие проверки после каждой операции, хотя в наших краях вы гарантировано найдете как минимум одного, кто бы пренебрег подобными предписаниями. Помимо этого они работают с постоянным и размеренным ритмом, а не так, чтобы максимум продуктивности в одну минуту, и потом резко сбавить обороты на следующей. Когда я спросил, сколько по времени занимает сборка одного конкретного изделия, получил незамедлительный ответ — “4.2 человеко-часа”. А я то ожидал чего-то расплывчатого, вроде “ну, примерно 20-30 минут”, но никак не настолько точного ответа. Однако, наблюдая за тем, как работает персонал фабрики, становится вполне понятно, почему такой ответ может быть дан, и почему компании удается работать тем образом, которым она работает. Однозначно, точность и эффективность — вот чем напоследок мне крайне запомнился визит на фабрику Manitou.

Источник: журнал DIRT UK

Возьмите любую из частей вашего велосипеда, и с очень большой вероятностью она будет произведена в Тайване. Подавляющее большинство деталей, и вообще велосипедной продукции, которой мы пользуемся, приходит с этого небольшого острова. До недавнего времени, как и многие другие в велоиндустрии, я не имел возможности увидеть своими глазами, где и как же это все происходит. За многие годы я успел побывать на многих фабриках и заводах, разбросанных по всему миру, но родина большинства наших велозапчастей для меня все еще оставалась окутана тайной. Поэтому, когда мне все-таки наконец выпала возможность там побывать и изучить, что же там на самом деле происходит, я обеими руками ухватился за этот шанс.

Думаю, достаточно честно будет сказать, что для многих слова “Сделано в Тайване” имеют весьма негативное значение. Большинство велосипедистов предпочитают купить что-либо, произведенное на Западе. По определенным причинам, по общепринятому мнению, сам факт того, что товар произведен где-то в Штатах или Великобритании, делает его априори лучше, и высокая стоимость оправдывается его превосходным качеством. В наших глазах восточные страны это центр массового производства, и мы привыкли к тому, что “массовое производство” и “качество” — совершенно несовместимые вещи. Ведь так? И именно чтобы узнать, так ли это на самом деле, я отправился в Тайвань.

Первое впечатление от приземления в Тайпее? Ну, не знаю почему, но я представлял себе этакий вылизанный метрополис, с трущобами на окраинах. Вместо этого я увидел город, который, возможно, и выглядел вылизанным и высокотехнологичным 30 лет назад. Тогда был определенно сумасшедший бум, во время которого небоскребы росли во все стороны, как грибы, но теперь, из-за изменений в архитектурном дизайне и сильного уровня загрязнения воздуха на острове, эти когда-то передовые и сияющие здания являют собой лишь тени своего былого величия. Правда, говорят, что рост Тайваня все еще продолжается, и новые сверкающие здания все еще появляются то тут, то там, но они больше похожи на маленькие островки в море серости.

Многие люди, даже те, кто работает на фабриках, порой не имеют кухни в своем собственном доме — и это их ничуть не беспокоит, они в буквальном смысле слова едят все время.

Все это может показаться немного удручающим, и в какой-то мере так оно и было, но после того, как мне удалось поговорить с некоторыми из местных жителей, стало ясно, что и некоторые другие из моих предубеждений о Тайване также были ошибочными. Я думаю, многие из нас считают, что бесчисленные тайваньские фабрики — это этакие потогонные заводы, на которых мужчины и женщины вкалывают по три смены, получая за это гроши, и производя вообще все подряд, но, судя по всему, это не так, по крайней мере, если верить моему опыту. В Тайване удивительно низкий уровень безработицы и крайне мало бездомных, и даже не смотря на то, что я побывал в действительно старых районах страны, я не могу сказать, что видел что-либо, что можно описать как “трущобы”.

Да, конечно, некоторые места можно назвать “подуставшими”, но учитывая прекрасную медицину и прочее, вроде низких налогов, Тайвань определенно не такое уж и плохое место для того, чтобы жить и работать. И многие из тех, с кем я разговаривал, соглашались со мной в этом мнении, им здесь нравится, особенно учитывая, какие здесь безумно низкие цены на еду. Многие люди, включая тех, кто работает на фабриках, даже не заморачиваются кухней у себя дома — они в буквальном смысле едят везде и всегда. И еда при этом также весьма отменная!

Тайпей может показаться, в основном, огромным серым бетонным монстром, когда вы находитесь в чаще его каменных джунглей, однако буквально в паре шагов от черты города вы попадаете в другие, более приятные, зеленые джунгли, наполненные всевозможными крутыми трейлами.

Естественно, я могу говорить лишь о моем собственном впечатлении от страны, и тут стоит отметить одну вещь. Когда я планировал это путешествие, я хотел постараться посетить так много компаний, насколько это будет возможно, но вскоре стало понятно, что большинство компаний в Тайване не особо то любит открывать двери перед журналистами. И это вполне понятно, на то есть весьма очевидные причины. Коммерческие секреты это такая штука, которая всегда сильно охранялась, и даже на тех фабриках, куда меня пустили, некоторые вещи держали от меня подальше. Также фактом является то, что фабрики производят широкий ассортимент продукции одновременно для нескольких брендов, и это не та информация, которую бы они хотели делать достоянием общественности. Теперь, я надеюсь, вы также получили полное представление об особенностях условий работы, и я уверен, что в Тайване есть компании, определенно заслуживающие внимания.

Итак, многие двери в Тайване передо мной были закрыты, но этот факт намекнул мне кое-что о тех, кто подготовился к моему посещению, и вообще дал мне такую возможность. А именно — им нечего скрывать, они гордятся тем, чем занимаются, и у них есть, что показать миру. Вряд ли вы пустите представителя прессы на порог своего завода, если вы на 100% не уверены в том, что производите, и во время своих посещений я мог легко видеть эту уверенность. Так кто же не отказал мне в экскурсии? Ну, это были Manitou и Spank, две компании, о которых у меня теперь есть две интересные истории.

Manitou — компания с очень пестрым прошлым. В ранние годы Manitou были лидерами в производстве амортизационных систем, и долгое время уверенно держались на этой позиции. Потом, в конце 90х, у них начались проблемы с надежностью, которые, впрочем, не обошли стороной и другие большие имена на этом рынке. И в итоге компания оказалась на грани краха, став “сломанным брендом”, а в ноябре 2006 года Manitou приобретается концерном Hayes Bicycle Group. Hayes всегда были хорошо известны своими тормозами, но в период с 2005 по 2006 концерн совершил покупку ряда брендов, чтобы получить возможность делать более выгодные предложения своим OEM-клиентам в виде комплектов из различных компонентов. Естественно, получить в свое распоряжение производителей амортизационных систем было бы очень весомым подспорьем в данном деле.

Довольно легко забыть о том, из какого немалого количества различных частей и деталей состоит вилка. Эффективность системы, используемой в Manitou для обеспечения уверенности в том, что все будет собрано как надо, попросту выносит мозг.

Понятно, что приобретение компании, которая уверенно шла ко дну, было непростым шагом, и первое, что необходимо было сделать — это понять, почему же дела сложились столь неудачным образом, и что необходимо предпринять для того, чтобы исправить ситуацию. Что, собственно, в Hayes и сделали — ранее производство их вилок размещалось на мощностях компании RST, откуда оно и было изъято, и была организована собственная фабрика. Казалось бы, не столь уж и ловкий ход, но в Hayes верили, что если они хотят предлагать лучший конечный товар в своей категории, то у них попросту нет другого выхода. Ведь если кто-то другой изготавливает для тебя твой продукт, то единственное, что ты можешь делать — это следить за тем, чтобы он делал все правильно, но тяжело заставить кого-то вкладывать в свою работу столько же любви, сколько ты мог бы вкладывать сам. Поэтому Hayes запускают в Тайпее собственное производство для Manitou, расположившееся всего лишь в нескольких шагах от фабрики RST.

Несмотря на серое море небоскребов вокруг, все-таки в Тайпее иногда можно найти небольшую жемчужину из стародавних времен.

С первого взгляда вы никогда не догадаетесь о том, что происходит внутри этого ничем не приметного здания. Это не какой-нибудь огромных размеров ангар где-то у черта на куличиках, а башенный блок на шесть с лишним этажей в самом центре города. Может показаться немного странным иметь производство, распределенное по такому количество этажей, но в случае с Manitou этажи лишь играют им на руку — они могут физически разделить разные стадии производства, что, в свою очередь, позволяет лучше осуществлять контроль качества. Самое простое правило — ни одна деталь не имеет права покинуть этаж и отправиться на следующий до тех пор, пока не пройдет полное тестирование. Контроль качества является одним из тех ключевых решений, которые помогают Hayes возродить бренд Manitou, полностью избавившись от тех проблем с надежностью, которые когда-то практически уничтожили компанию.

Принимая во внимание практически невероятные сроки изготовления законченного изделия в 6 дней, в компании озаботились тем, чтобы контроль качества начинался задолго до того, как какие-либо материалы прибывают на фабрику. Чтобы избежать излишней траты времени, на всех заводах, поставляющих Manitou сырье и комплектующие, имеется свой собственный штат сотрудников компании. В обязанности этих людей входит контроль качества продукции, отгружаемой поставщиком, до того момента, как она будет отправлена на фабрику Manitou, и оперативное предоставление данных об отгрузке непосредственно на производство. Поэтому на фабрике всегда в курсе, что, когда и какого качества было им отгружено, но даже не смотря на это, по прибытии все поставки материалов снова подвергаются проверке. Тема тотальной проверки всего и всегда, на каждом этапе производства, честно говоря, попросту взорвала мне мозг. К примеру, у каждого отдельного болта или гайки проверяется корректность резьбы, в каждой вилке проверяется точность выравнивая башингов, каждая вилка подвергается динамическому тестированию и проверке работы всех настроек, а после всего этого еще и измеряются потери давления в воздушных камерах по прошествии 24 часов. На фабрике не практикуется выборочное тестирование партии, зато детально отслеживается процесс изготовления каждой вилки. Технологи точно знают, когда и кем был изготовлен тот или иной элемент того или иного изделия, и вся эта информация собирается и хранится на протяжении практически 10 последних лет работы.

Тайваньские джунгли это не только необходимость держать контроль на толстенных корнях, но еще и избегать пауков размером с ладонь и крайне опасных ядовитых китайских щитомордников.

Помимо этой сумасшедшей системы контроля качества, есть еще одна вещь, которая поразила меня до глубины души — это сам производственный процесс. Вместо использования традиционных сборочных конвейеров, Manitou используют передовой принцип “производственных ячеек”, наподобие того, что в свое время впервые применили японцы из Toyota при сборке автомобилей. На заводе присутствует несколько таких блоков, которые в любой момент могут быть переориентированы на производство любого типа вилок в считанные минуты за счет своего крайне продуманного дизайна. Ключевая идея таких блоков заключается в том, что любой процесс может быть выполнен за минимальное количество этапов, и что каждый блок может обслуживаться различным количеством персонала, в зависимости от потребностей. С одной стороны, для эффективной работы достаточно и одного человека, с другой стороны, под полной нагрузкой, имея по рабочему на каждой станции, блок способен выдавать по 700 вилок за смену, по три смены в день. Каждая станция рассчитана на выполнение какой-то определенной задачи, и спроектирована таким образом, чтобы обеспечивать максимальную эффективность труда, с набором всех необходимых приспособлений, позволяющих всегда гарантировать наличие под рукой любого требуемого инструмента. Вся эта конструкция это реально воплощение эффективности, и для Manitou стоило немало денег и времени все это реализовать.

Одна из многочисленных рабочих станций в производственном блоке. С учетом производственного цикла в 6 часов, эффективность играет первостепенную роль, поэтому все, что может понадобиться сборщику, находится у него под рукой.

Такой подход сам по себе весьма нетипичен для велоиндустрии, а в Manitou решили пойти еще дальше, чтобы уж точно быть уверенными в том, что они предлагают продукт максимально высокого возможного качества. К примеру, они вложились в электронные масляные штуцеры, применяемые в биотехнологических производствах и позволяющие обеспечивать невероятную точность дозировки, а ведь каждый такой стоит по 10 000$. Все задние амортизаторы и вилки премиум-сегмента собираются в идеально чистых помещениях, что, опять таки не очень свойственно для велоиндустрии. Почему же они пошли на все эти меры? Ну, как я уже сказал, они знают, в чем была их ошибка в прошлом, и теперь намерены полностью исключить возможность ее повторения, а подобный подход позволит им обеспечить наилучшее качество с сохранением больших объемов производства.

Внедрение систем подобного типа требует времени, и для Manitou это было стимулом двигаться вперед. Проведя столько времени вне основной сцены велоиндустрии, пытаясь привести в порядок саму базовую структуру своего производства, в компании не имели возможности уделять много внимания новым разработкам, и именно поэтому до недавних пор мы не видели особо много новинок от Manitou. Раньше компания выпускала по 4-5 новых продуктов каждый год, до тех пор, пока дела не пошли плохо, и не встал вопрос о попросту выживании. Сейчас, когда все наконец устаканилось, и в Manitou уверены в надежности своих систем, настало время разработки новых изделий. Но, по причинам сохранения качества и надежности, в компании решили отказаться от практики производства большого количества новых продуктов, вместо этого сосредотачиваясь на одном-двух в год.

Весь завод забит тележками с вилками разной степени готовности, ожидающих своего череда отправиться на следующий этаж. Этот зал был заполнен вилками, которые стоят в очереди на 24-х часовое тестирование давления в воздушных камерах.

Первым новым продуктом, который был выпущен с тех пор, как бренд перешел под крыло концерна Hayes, стала вилка Manitou Mattoc, запущенная в серию относительно недавно. Учитывая, что концерн Hayes выкупил Manitou еще в 2006 году, можно представить, сколько времени и усилий заняло исправление ситуации. И определенно заметно, что данная вилка является как раз таки результатом описанного выше подхода; ее функциональность в свое время нас крайне впечатлила, если не сказать большего, а продается при этом она по цене ощутимо меньшей, чем другие представители данного сегмента рынка. Естественно, одна вилка не сделает погоды, но уже следующий, показанный недавно публике, новый продукт из новой эры Manitou демонстрирует продолжение положительного тренда. Речь идет о новом заднем амортизаторе McLeod, который был разработан так, чтобы работать в тандеме с Mattoc, впрочем, как и с любой другой хорошей вилкой. Я думаю, с подобным тщательным и взвешенным, хоть и несколько медленным, подходом к реализации своих разработок у Manitou впереди неплохое будущее, и нам очень не терпится увидеть, что же они нам покажут уже в следующем году.

Итак, вот вам история одного отдельно взятого бренда, но какова же в итоге общая картина Тайваня? Ну, лично для меня, случай с Manitou показал, что думать о плохом качестве продукта только на основании шильдика “Made in Taiwan” весьма ошибочно. По правде сказать, то, чему я стал свидетелем, способно посрамить многие передовые и высокотехнологичные западные компании, которые мне довелось посетить. Конечно, в Тайване легко найдутся и такие производства, которые выпускают товары крайне сомнительного качества, но такие производства можно найти где угодно. По моему мнение, не стоит причесывать всю страну под одну гребенку.

Подавляющая часть трейлов вокруг Тайпея проходит по тропам, которыми пользуются на протяжении многих лет, поскольку прорубать новые в местных джунглях — это попросту титанический труд.

Что еще меня сильно поразило, так это качество рабочей силы в Тайване, и этому было две причины. Во-первых, невероятно глубокий уровень познаний в том, как что-либо изготавливать, ставший результатом того, что один небольшой остров производит огромное количество разнообразных товаров для всего остального мира. Если вам нужно что-либо изготовить, будьте уверены, что тайваньцы знают, как это изготовить. И велосипеды определенно являются большой частью этого знания.

Во-вторых, рабочая этика. Нет, правда, возможно я и не имею права рассуждать о других странах, но я не представляю, каких бы усилий стоило бы запустить подобное производство где-нибудь, скажем, в Великобритании. которое бы функционировало бы так же, как фабрика Manitou. Рабочие выглядят реально гордыми за то, что они делают. Каждому сотруднику объясняют, как и почему должна быть выполнена та или иная работа, и после того они выполняют ее без каких-либо огрехов. Я сам наблюдал, как они проводят небольшие проверки после каждой операции, хотя в наших краях вы гарантировано найдете как минимум одного, кто бы пренебрег подобными предписаниями. Помимо этого они работают с постоянным и размеренным ритмом, а не так, чтобы максимум продуктивности в одну минуту, и потом резко сбавить обороты на следующей. Когда я спросил, сколько по времени занимает сборка одного конкретного изделия, получил незамедлительный ответ — “4.2 человеко-часа”. А я то ожидал чего-то расплывчатого, вроде “ну, примерно 20-30 минут”, но никак не настолько точного ответа. Однако, наблюдая за тем, как работает персонал фабрики, становится вполне понятно, почему такой ответ может быть дан, и почему компании удается работать тем образом, которым она работает. Однозначно, точность и эффективность — вот чем напоследок мне крайне запомнился визит на фабрику Manitou.

Источник: журнал DIRT UK

-

добавить в избранное

1

- +44

- Мнения

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (73)

Я на тайваньской фабрике одной известной фирмы тоже побывал в свое время, если кто не видел, то года четыре назад репортажи делал для 26.

Тыц

Тыц2

Vados

Единственное оригинальное и стильное, на что стоит обратить внимание у этого концерна, серия рулей www.answerproducts.com/collections/gentleman/

nilstisebe

AleksandrSimonov

nilstisebe

У меня нет проблем, гидролиния проходит по вилке изящно изгибаясь… что за проблема, поясни.

А если снять заднее колесо велосипеда, он ставится переключателем на землю, это вообще караул тогда..

Странная придирка если честно, любая вилка без колеса будет вставать на землю крутилками, если они есть, а даже если и не будет — в чем профит-то, без вилки гоняешь?

Про эксцентрик отжег — до появления вставного эксцентрика не было вилки Mattoc где ты мог бы крутить пять болтов.

Vados

Крутилки вилки страдают при погрузке в поезд или авто, если вы так не возите велосипеды, то это не означает что такой проблемы нет.

Про пять болтов это опять же не про Матток www.manitoumtb.com/products/forks/circus/ Хотя как раз у Циркуса дропаут спроектирован так, что нет вероятности повреждения крутилок настроек.

nilstisebe

В мурзах гидра крепилась иначе.

mafflin

Вилка работает отлично, что там кому-то в машину не так встает, так это не проблема Мотыги, как мне кажется. Ты мотоцикл в машину погрузи, вот тут засада...

Для транспортировки велосипедов в машине или поезде есть специальные чехлы, багажники и приспособления, при чем здесь твой опыт путешествий с велосипедом? Мы как только велики не возили, даже на лошадях и катамаранах, но оценивать рабочие хар-ки вилки по этому параметру мне никогда не приходило в голову.

Ну из пальца высосано все, ну правда, про любую вещь можно почти тоже самое сказать, к всему можно придраться, но это занудство или хейтерство какое-то, завязывай с этим ))

Вот парня вообще эти проблемы не парят )

Vados

pustota

Dobrii777

при транспортировке в самолете, что угодно можно повредить на велосипеде, крутилки тут не на первом месте по травмаопасности. правильная и тщательная упаковка решает.

Vados

Думаю, как минимум половина извратов с проводкой гидролинии под короной или вдоль левой ноги связана с подобными ситуациями. Другая половина — с элементарным незнанием «как надо».

ptmn

Хотя совет завязывать правильный, пойду выставлю Маниту на продажу, куплю рокшокс, буду наслаждаться макселовской осью и толковой проводкой гидры.

nilstisebe

Yue

Реально, за уши притянутая проблема.

Я лично Маниту совсем не люблю, но по причине низкого качества. Хотя сталкивался только с вилкой 2012 года. Буду только рад, если сейчас у них все наладилось..

P.S. я, кажется, понял в чем проблема на фото с пинка: ручка переднего тормоза справа. )

mafflin

Ну и про парней с пинка, откровенно зря…

nilstisebe

mafflin

mdhinnov

mafflin

При ходе 160 мм у неё такой же AtC, просто она этот сантиметр до штанов не доходит.

ptmn

Была в пользовании Минута, про сложности прокладки гидролинии у некоторых товарищей узнаю только сейчас ;)

Chute

Мелкие косяки есть у всех, и у Мотыги в том числе, кто спорит, я вот керхером наклейки смыл, например.

Хотелось бы чтоб приклеивали лучше.

Vados

*с рш 2005 года наклейку отдирал час...

pashevich

Aveega

pashevich

Сначала делают анонс, что будет всё клёво, скоро и ваще. Но потом сроки отодвигают, отодвигают, и к тому моменту, когда оно наконец-то появляетя в наличии у магазинов (не не только у нас, а вообще), уже куплено другое железо.

tene

Aveega

Vados

Aveega

Vados

pashevich

К тому же было бы тонны и одна ДОТа, а так — чуть меньше. Это для нас такое может выглядеть странностью и кощунством, а в Европе-же, если не ошибаюсь даже отходы сервиса утилизируют.

Dobrii777

pashevich

dogmeat

AleksandrYakucenya

AleksandrSimonov

_va

Проблемы, с которыми столкнулся я лично:

1. Вилка постепенно складывается. Т.е. за неделю поездок со 160мм она опускалась до 145мм. Решалось прикручиванием насоса и раскукоживанием.

2. Насосала масла из штанов в демпфер, ходить стала на полхода. Тоже решаемо, но не в полевых условиях.

Вилкой я полностью доволен, но если бы знал про это заранее, взял бы Пайк. )))

OVI

millenium15061985

pashevich

OVI

Aveega

mafflin

Aveega

_va

pashevich

velikain

nilstisebe

dogmeat

AleksandrSimonov

DenisKotov

VladimirDolgin

Веломир, когда сайт заработает или ждать сотлькоже, сколько заглушку?

albus

А по поводу самих заводов встречал наоборот иную информацию, что Тайвань, в отличие от материкового Китая, имеет технологичные и роботизированные заводы.

Написано на самом деле интересно, хотя стоило бы сделать ещё одну ревизию перед постингом — местами мысли теряются и не всегда ясно на чём именно сделан акцент в одном предложении или абзаце. Для примера тот же абзац про заводы — акцент делается несколько раз: патогенность (насколько понял речь идёт о понятии грязного места — «рассадника бактерий», однако это слово больше показывает характеристику влияния на окружающую среду), затем сразу плохие условия труда (связь примерно понятная — грязь) и безработица (тут связь теряется).

Dobrii777

Потогонные предприятия (sweated labour)

Работники, нанятые за небольшую плату и работающие зачастую по многу часов и вплохих условиях. Во многих бедных странах это относится почти ко всем, кто вообще имеет хоть какую-нибудь работу. В более развитых странах, где такая практика является исключением, работающие в таких условиях работники часто отделены от основного рынка труда такими факторами, как недостаточноеобразование, языковые барьеры, а иногда и своим статусом нелегальных иммигрантов.

Источник dic.academic.ru/dic.nsf/econ_dict/21948

NapsterClash

ilyamaksimov

Dobrii777

Про патогенность в тексте вообще ни слова. Стоит просто читать чуть внимательнее.

AleksandrSimonov

Dobrii777

Dobrii777

AleksandrSimonov

Изначально речь идёт о Hayes и о том, что они всегда были известны своими тормозами, «но» затем он совершил покупку ряда брендов. После союза «но» ожидается, что дальнейшее действие будет иметь негативную коннотацию, т.к. союз «но» как правило является отрицанием сказанного ранее и с концерном случится нечто плохое. Однако далее повествуется о том, что концерн расширил ряд ОЕМ-компонентов. Что в целом не несёт негативного смысла, либо несёт, но из текста это не очевидно.

Dobrii777

P.s. обожаю споры на тему русского языка))

AleksandrSimonov

Речь не о «всегда» — речь о том какую смысловую нагрузку несёт в себе союз «но». После прочтения книг, написанных литературным языком и пройденных через несколько итераций корректуры, я полагаю должно было сформироваться определённое понимание/ощущение употребления союза.

На всякий случай подчеркну — придирка к расставлению логических акцентов, не к русскому языку.

То, что я упомянул использование слэнговых выражений - объяснил почему не ожидал прочитать «потогенность». Другими словами подумал, что тоже разговорный слэнг.

Dobrii777

Dobrii777

AleksandrSimonov

Dobrii777

www.bikerumor.com/2015/01/23/factory-tour-srams-taiwanese-manufacturing-part-1-rockshox-suspension-sram-drive-train-more/

nilstisebe

saaresto

переведу, как будет время.

pashevich

И интересное решение в отношении контроля качества — когда и кем было сделано. Хороший способ бороться с распиздяйством.

Dobrii777

Вспомнил, мне кто-то тут на днях доказывал, что если RST и Manitou находятся на одном заводе, то вилки можно считать одинаковыми. А тут аж два опровержения:

-таки есть множество факторов, которые влияют на качество

-таки мощности на самом деле уже не находятся на заводах RST

Dobrii777

Меня тоже немного «порадовала» манитушная сборка, вилка пришла уже с подсорванными гранями на штоке воздушного картриджа. И еще неприятно болталась крутилка отскока, пришлось подложить пару мелких орингов под нее, тогда перестала болтаться. А так вроде все ок, смазка внутри была в норме, никакой стружки не было, ход как обычно теряет со временем. По работе не успел понять, непривычно.

DenisPonomariov