Велоиндустрия — Как наши азиатские братья собирают хитрые штуковины (KS LEV seatpost)

По мере того, как регулируемые подседельные штыри все больше и больше завоевывают умы и сердца велосипедистов, маленькая, ранее мало кому известная тайваньская компания со временем вышла на передовые позиции этого рынка. KS Suspension ведет свою историю еще с 1983 года, когда они производили амортизационные вилки и аморты low-end сегмента, и когда они не были известны более-менее серьезным байкерам. И вот, в 2007м они выпустили свой первый регулируемый подседел — Cobra. В то время это было игрой случая — будет ли ваш подседел реально разрывной вещью или провалом, в зависимости от того, будет он работать или нет, и именно тогда в компании решили сделать упор на надежность и качество, постоянно совершенствуя свои продукты и по сей день. Сегодня же Lev — один из наиболее крутых регулируемых подседельных штырей на рынке. Разведгруппа с Розового Велосипеда высадилась на заводе KS Suspension в городе Tainan, в Тайване, чтобы запечатлеть процесс создания этой хитрой штуковины.

Процесс сборки начинается с демпфера, но просто так вас в сборочный цех не пустит. Для начала вам нужно целиком и полностью облачить себя в защитный целофан, чтобы, не приведи Император, вы не занесли в максимально стерильное помещение какую-либо грязь, которая может снизить качество продукции.

Каждый новый Lev начинает свою жизнь на этих двух столах.

Чтобы исключить возможность попадания нежелательного воздуха в систему, демпферы собираются вручную в ванне с маслом. Масло постоянно фильтруется, чтобы обеспечить его максимальную чистоту и не допустить попадания в демпфер какой-либо грязи.

После сборки демпферы отлеживаются в масле еще неделю, чтобы убедиться в том, что они собраны правильно. Если сборка была произведена некорректно, за это время внутренний штырь выдвинется, и бракованное изделие легко можно будет определить и пересобрать заново.

После цеха по сборке дампферов мы попадаем в цех сборки маленьких деталей. Здесь не требуется такой стерильности, как при сборке основной рабочей части подседела, но из-за размеров собираемых деталек рабочая область поддерживается в максимальной чистоте. Хотите почувствовать себя обладателем толстенных и неповоротливых пальцев — понаблюдайте за этим процессом пару минут.

После того, как демпферы отлежались в маслянной ванне, и из них выбрали все бракованные, они обрабатываются на этом станке, который заправляет их азотом, чтобы теперь уже полностью обеспечить работоспособность демпфера. Азот используется по причине его большей стабильности по сравнению с воздухом.

Перед тем, как сборка перейдет в завершающую стадию, осуществляют проверку башингов, чтобы они были идеально подогнаны к рабочим частям штыря.

Итак, все готово к сборке.

Шаг за шагом подседельный штырь обретает законченную форму. Поразительно, как много этапов даже просто в сборке подобного изделия. При этом каждый этап выполняется вручную и результат тщательно проверяется.

Стоит уделить отдельное пристальное внимание самому механизму, являющему собой совокупность простоты и продуманного инженерного решения. Активация механизма происходит через основание штыря, что делает его идеальным выбором при необходимости внутренней проводки тросов, но помимо этого обеспечивает возможность уникальной подводки троса в обычной версии. Все гениальное, как говорится, просто — тонкий тросик (та самая белая нитка) проходит внутри внешнего штыря вниз и активирует механизм.

Та особенность, которая всегда отличает регулируемые подседелы производства KS — использование обгонной муфты. Она позволяет надежно зафиксировать выдвижной штырь в основании, и вкупе с направляющими пазами в демпфере позволяет свести на нет люфты выдвижного штыря.

Партия готовых к отправке Львов.

Однако, не все готовые штыри сразу же отправляются к потребителям. Несмотря на строгую проверку на каждом этапе производства, многим из них придется пройти тщательный осмотр в отделе контрля качества, где постоянно кипит работа, и проверяются даже малейшие детали.

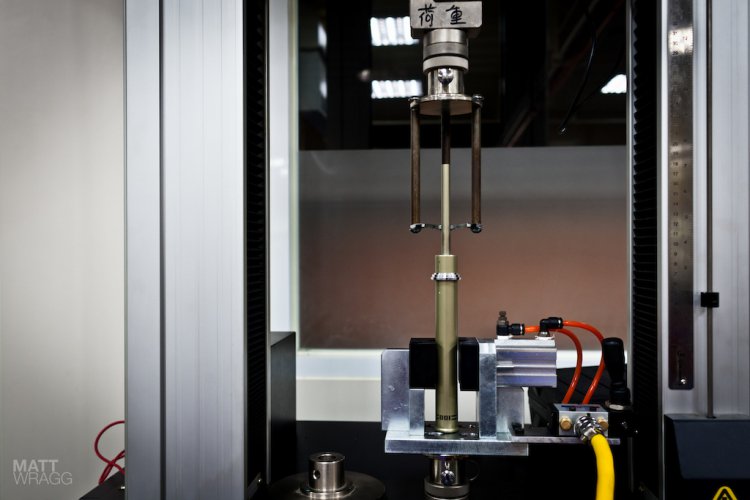

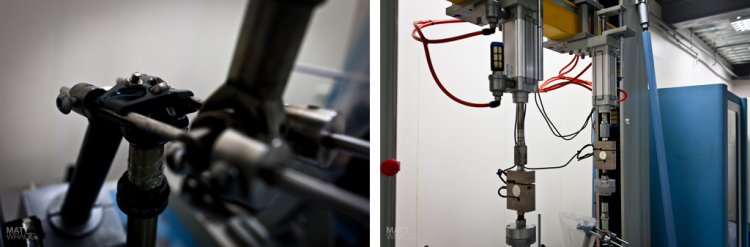

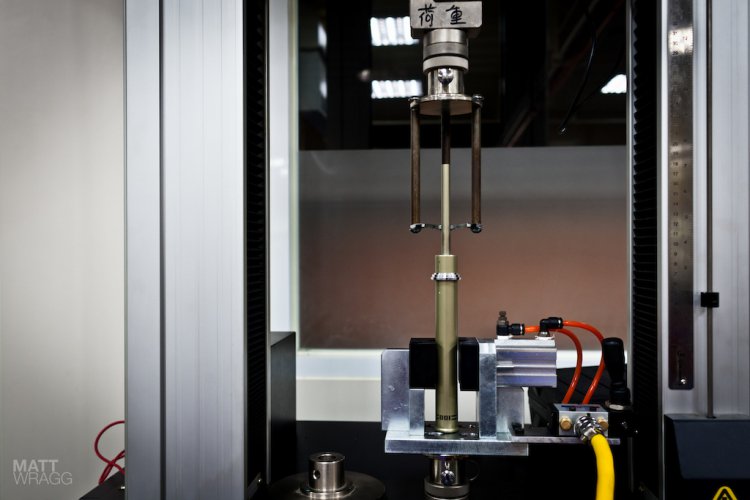

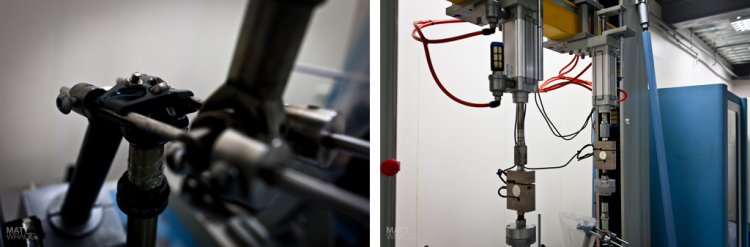

И некоторые из штырей никогда не покинут стены фабрики, окончив свое существование в испытательных комнатах. Все функции штыря тестируются до упора и полного его разрушения, в том числе торсионная жесткость на скручивание, многочисленные повторяющиеся сжатия и расжатия или скорость подъема.

На фото лишь некоторые из тех людей, которые воплотили Lev в жизнь (слева направо) — Annie, Mama Grace, продукт-менеджер Stephen и ведущий инженер-разработчик Jackie.

Честно скопипасчено с PinkBike.com

Автор текста и фото — Matt Wragg

Кстати, рекомендую почитать комментарии на Пинке к этому чудесному фото-посту)

Процесс сборки начинается с демпфера, но просто так вас в сборочный цех не пустит. Для начала вам нужно целиком и полностью облачить себя в защитный целофан, чтобы, не приведи Император, вы не занесли в максимально стерильное помещение какую-либо грязь, которая может снизить качество продукции.

Каждый новый Lev начинает свою жизнь на этих двух столах.

Чтобы исключить возможность попадания нежелательного воздуха в систему, демпферы собираются вручную в ванне с маслом. Масло постоянно фильтруется, чтобы обеспечить его максимальную чистоту и не допустить попадания в демпфер какой-либо грязи.

После сборки демпферы отлеживаются в масле еще неделю, чтобы убедиться в том, что они собраны правильно. Если сборка была произведена некорректно, за это время внутренний штырь выдвинется, и бракованное изделие легко можно будет определить и пересобрать заново.

После цеха по сборке дампферов мы попадаем в цех сборки маленьких деталей. Здесь не требуется такой стерильности, как при сборке основной рабочей части подседела, но из-за размеров собираемых деталек рабочая область поддерживается в максимальной чистоте. Хотите почувствовать себя обладателем толстенных и неповоротливых пальцев — понаблюдайте за этим процессом пару минут.

После того, как демпферы отлежались в маслянной ванне, и из них выбрали все бракованные, они обрабатываются на этом станке, который заправляет их азотом, чтобы теперь уже полностью обеспечить работоспособность демпфера. Азот используется по причине его большей стабильности по сравнению с воздухом.

Перед тем, как сборка перейдет в завершающую стадию, осуществляют проверку башингов, чтобы они были идеально подогнаны к рабочим частям штыря.

Итак, все готово к сборке.

Шаг за шагом подседельный штырь обретает законченную форму. Поразительно, как много этапов даже просто в сборке подобного изделия. При этом каждый этап выполняется вручную и результат тщательно проверяется.

Стоит уделить отдельное пристальное внимание самому механизму, являющему собой совокупность простоты и продуманного инженерного решения. Активация механизма происходит через основание штыря, что делает его идеальным выбором при необходимости внутренней проводки тросов, но помимо этого обеспечивает возможность уникальной подводки троса в обычной версии. Все гениальное, как говорится, просто — тонкий тросик (та самая белая нитка) проходит внутри внешнего штыря вниз и активирует механизм.

Та особенность, которая всегда отличает регулируемые подседелы производства KS — использование обгонной муфты. Она позволяет надежно зафиксировать выдвижной штырь в основании, и вкупе с направляющими пазами в демпфере позволяет свести на нет люфты выдвижного штыря.

Партия готовых к отправке Львов.

Однако, не все готовые штыри сразу же отправляются к потребителям. Несмотря на строгую проверку на каждом этапе производства, многим из них придется пройти тщательный осмотр в отделе контрля качества, где постоянно кипит работа, и проверяются даже малейшие детали.

И некоторые из штырей никогда не покинут стены фабрики, окончив свое существование в испытательных комнатах. Все функции штыря тестируются до упора и полного его разрушения, в том числе торсионная жесткость на скручивание, многочисленные повторяющиеся сжатия и расжатия или скорость подъема.

На фото лишь некоторые из тех людей, которые воплотили Lev в жизнь (слева направо) — Annie, Mama Grace, продукт-менеджер Stephen и ведущий инженер-разработчик Jackie.

Честно скопипасчено с PinkBike.com

Автор текста и фото — Matt Wragg

Кстати, рекомендую почитать комментарии на Пинке к этому чудесному фото-посту)

-

добавить в избранное

1

- +75

- Мнения

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (11)

BEAR

AleksandrSimonov

Carlsson

_va

AleksandrSimonov

vehdetta

DmitriyEfremenko

timman

Работали на все 100%

Vados

vvllive

Vados