Велоиндустрия — Экскурсия на фабрику Forge+Bond

В прошлом месяце мы смотрели как делают алюминиевые обода на фабрике DT Swiss. А сегодня у нас экскурсия на фабрику карбоновых ободов Forge+Bond.

Как говорит автор статьи на bikerumor Тайлер Бенедикт (Tyler Benedict) — он побывал на многих фабриках и у каждого производителя был свой «секретный ингредиент», но большинство технологий у всех были похожи. Forge+Bond пошли по другому пути.

Завод Forge+Bond расположен в небольшом городе Ганнисон (Gunnison), штат Юта, США. Рядышком с производственной площадкой нет ничего примечательного, а само производство расположилось в паре зданий. Здесь же компания делает карбоновые детали для всяких багги (UTV) и производство для аэрокосмической отрасли. Forge+Bond также выступают в качестве ОЕМ-производителя деталей для множества брендов, вроде Trek/Bontrager и Chris King.

Нарезка и укладка

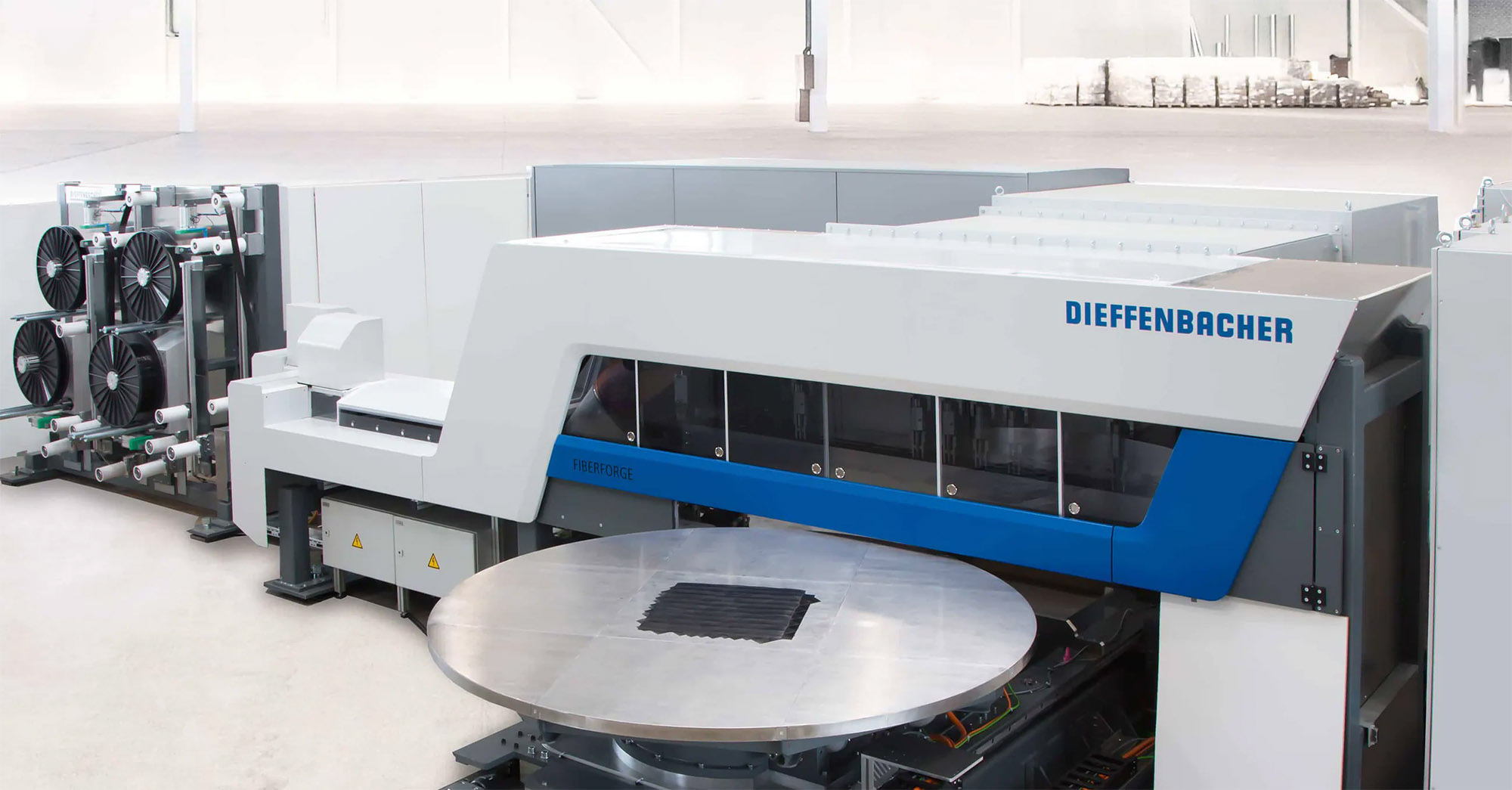

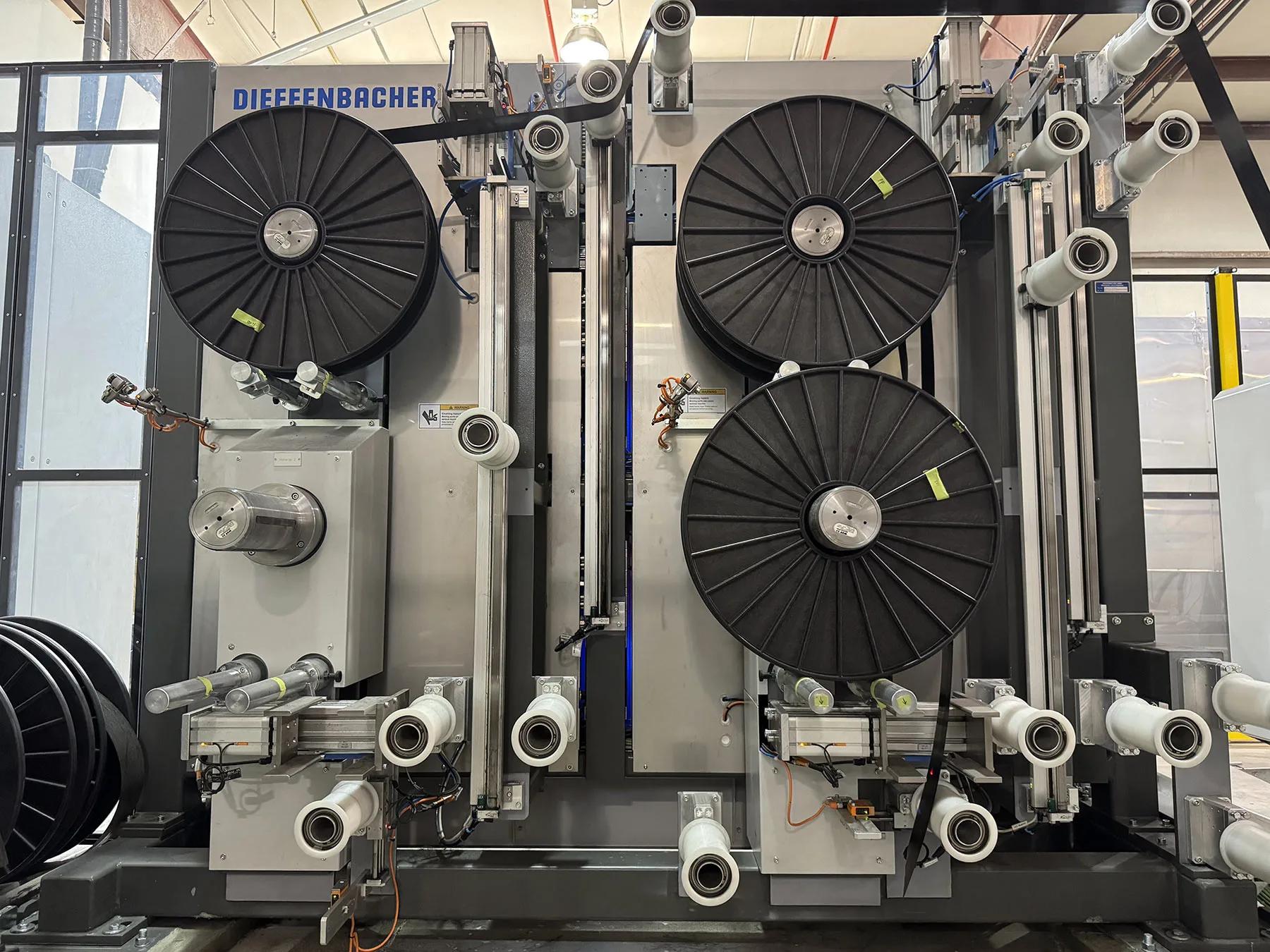

В отличие от других компаний, где карбон пропитанный смолой приходит в больших листах, которые нужно раскраивать на плоттере, а для хранения нужно использовать холодильник (в противном случае смола засохнет) — у Forge+Bond карбон приходит в катушках и хранить его можно при комнатной температуре. Всё дело в том, что карбон здесь на нейлоновой основе, который в нормальных условиях вообще не липнет. Катушки загружаются в специальный плоттер Dieffenbacher Fiberforge, который самостоятельно режет и главное — раскладывает препеги (лоскуты).

После установки катушка попадает на резак с вращающейся головкой, которая может отрезать карбон под углом от +45º до -45º. Если одна катушка закончилась — она автоматически меняется на другую.

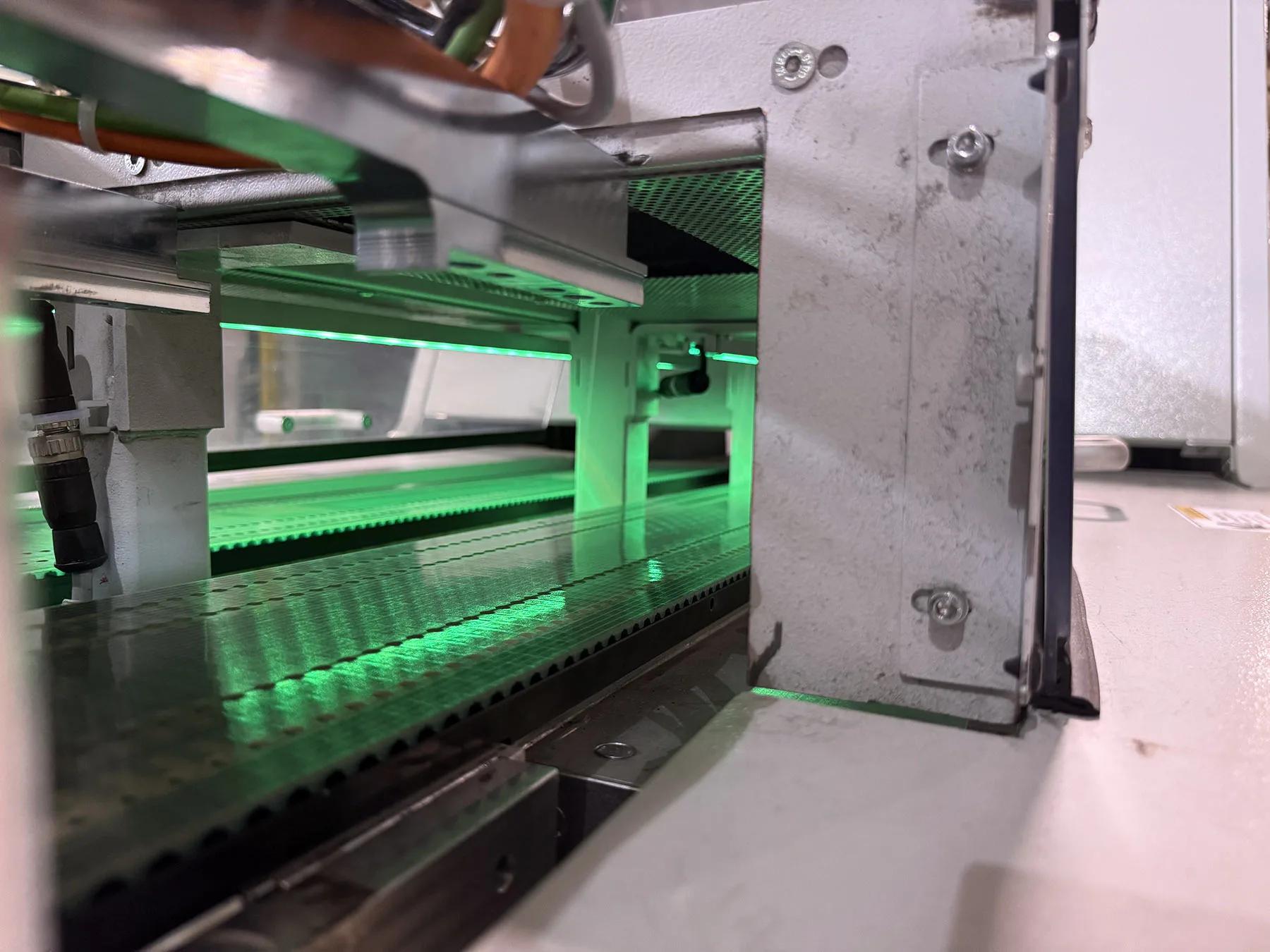

После нарезки препеги удерживаясь при помощи вакуума на специальной конвейерной ленте двигаются к узлу укладки.

Узел укладки раскладывает препеги на специальном вакуумном металлическом столе. Вакуум используется для удержания первого слоя, а остальные слои приплавляются к предыдущим при помощи ультразвука.

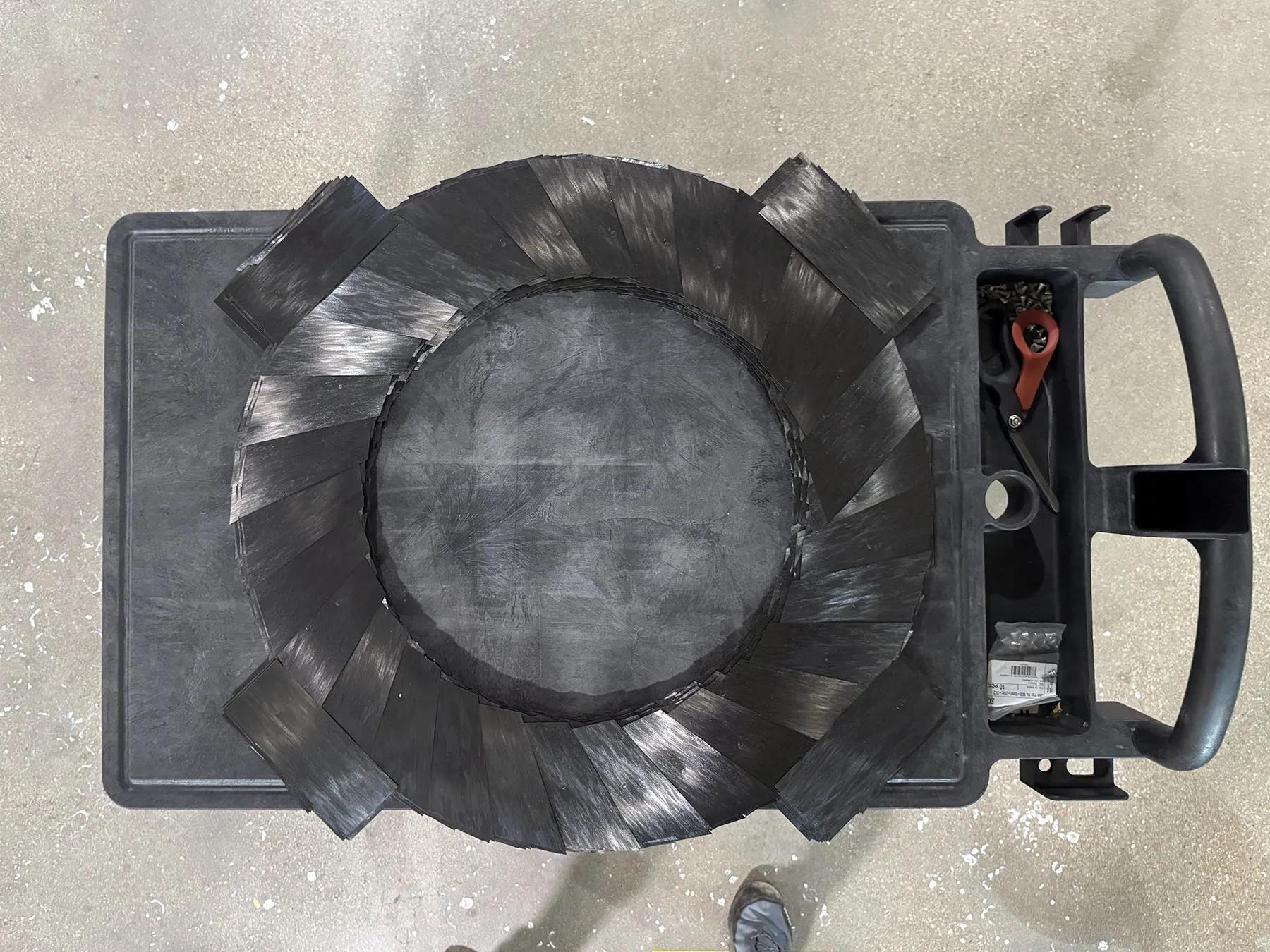

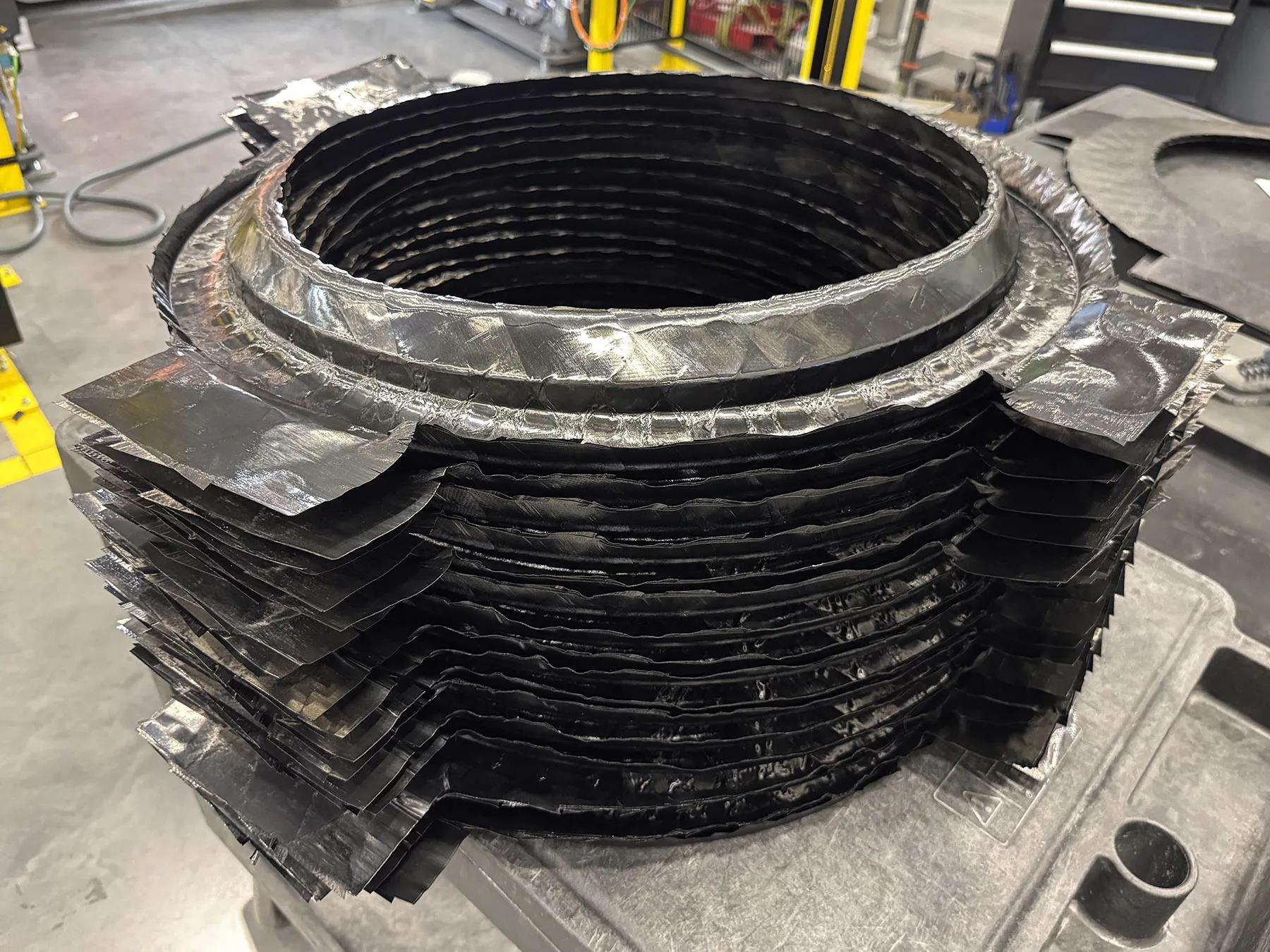

Слои выкладывают под разными углами по заданной программе (чтобы получить желаемую жесткость/гибкость и прочие характеристики), пока не получится заготовка. На фото основа для карбонового обода шоссера, с высотой 37мм.

И это одно из самых существенных отличий метода изготовления в Forge+Bond. В то время как во многих карбоновых ободах используются продольные листы для создания больших препегов, в F+B более мелкие элементы позволяют расположить волокна под углом, обеспечивая гораздо более стабильное качество по всей длине обода. На один слой приходится примерно 130 препегов. Практически каждое волокно расположено под оптимальным углом, чтобы противостоять ударам или обеспечивать жёсткость и податливость именно в точке контакта с покрышкой. На фото также видно места «сварки» ультразвуком нескольких слоёв, оно выглядит как вмятина на препеге.

Поклейка

Этот странный аппарат, похожий на здоровенный сканер — объединитель. Как вы могли догадаться — он объединяет отдельные препеги в цельный слой. Отдельный слой препегов попадают на центральную часть объединителя (желтая секция), где сверху набор препегов плотно прижимают крышкой. Желтая секция вращается вправо, где нагревается всего 45 секунд. Это расплавляет термопластик (нейлон) ровно настолько, чтобы скрепить слой в единое целое. После этого секция попадает в левый отсек, где охлаждается 120 секунд. Возвращаясь в центральное положение секция открывается и готовый слой можно просто снять руками.

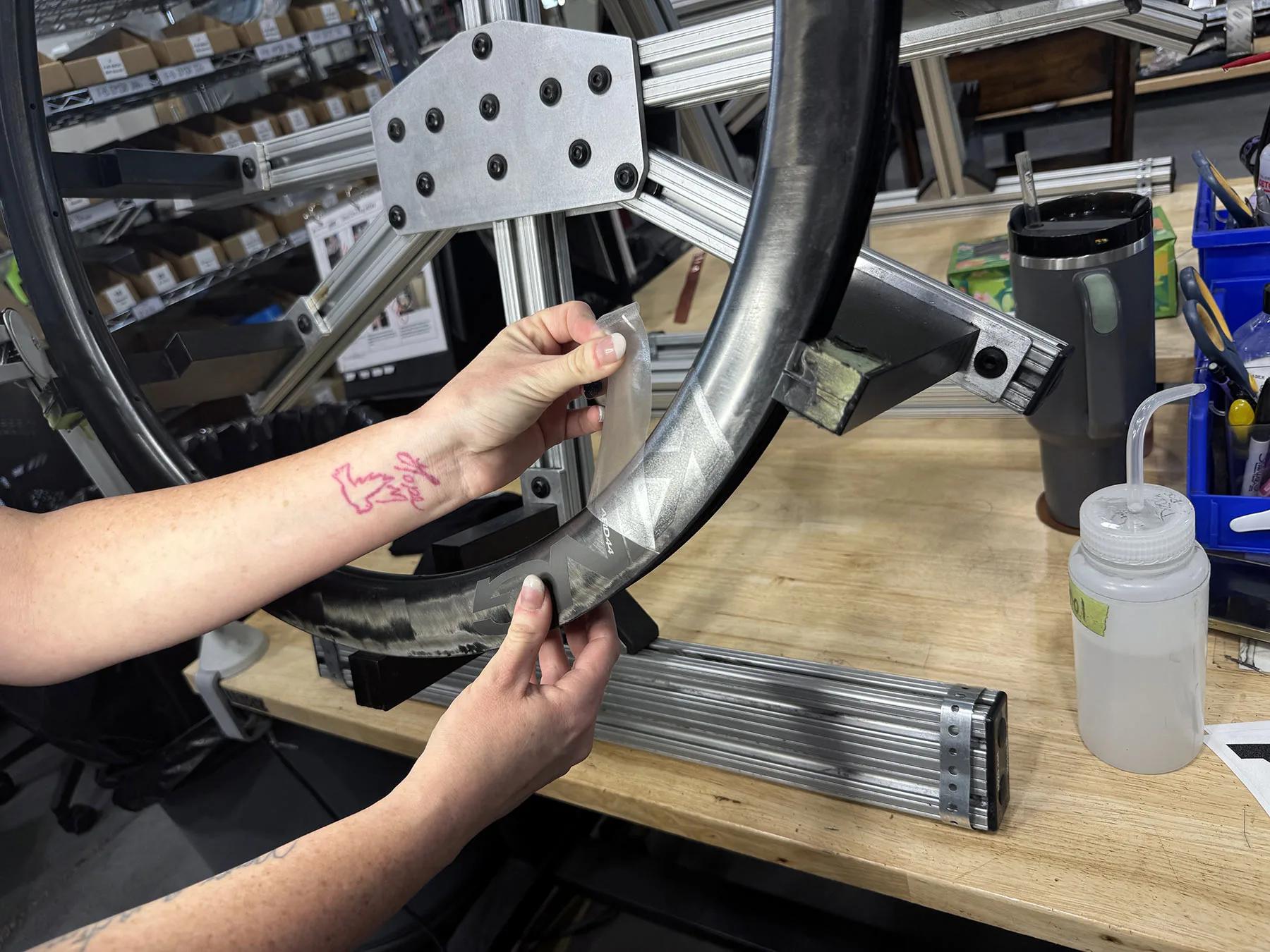

Затем набор таких боковин укладывают и держа за эти четыре выступающих «языка» отправляют в нагревательную камеру, где они нагреваются и размягчаются примерно 45 секунд. После чего заготовки боковин отправляются в пресс-форму, где мягкому и тёплому карбону просто придают новую форму. В прессе заготовка проводит примерно 90 секунд и на выходе получается вот такая деталь (сам пресс видно на заднем плане, он оранжевого цвета).

Теперь боковины держат форму, и при помощи гидрорезака можно убрать лишнее. Для резки используется только вода, без абразивных материалов, так что отходы остаются чистыми и сразу отправляются в контейнер для переработки. Нейлон можно измельчать и переплавлять в другие предметы, на заводе Forge+Bond из отходов делают ручки тормозов Magura крупные изделия для других отраслей.

А вот так выглядит отформованная заготовка основания для обода, её делают по такой же технологии. На один обод уйдёт как раз 3 основания.

Готовые основания и боковины перемещаются в зону сборки и формовки.

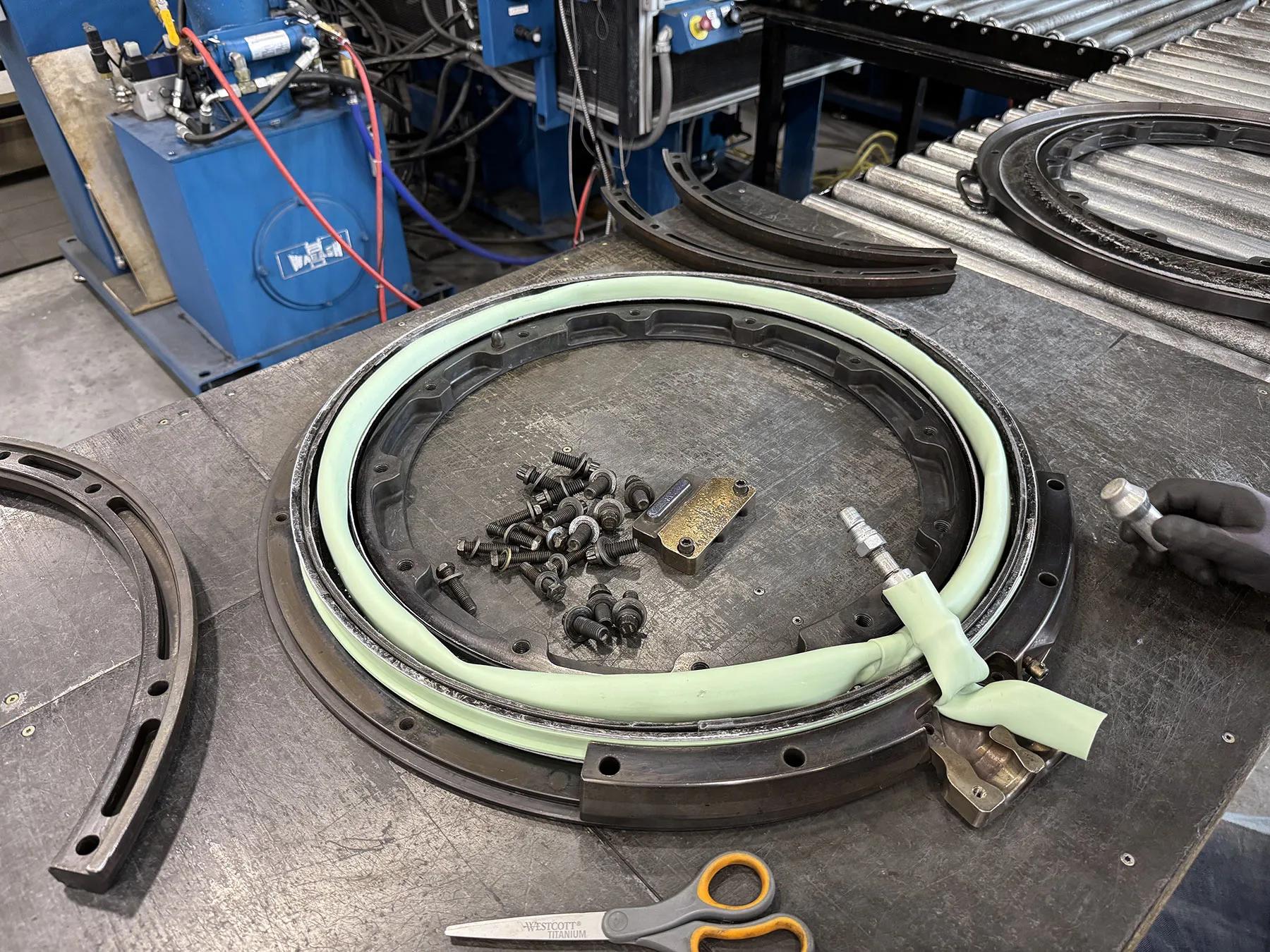

Вы уже наверняка догадались, что для создания обода нужно сделать две боковины и одно основание. Их помещают в соответствующие формы. Специальные силиконовые камеры помогают с формовкой посадочного места для борта покрышки. Между основанием и боковинами (внутри обода) тоже устанавливается камера.

После сборки одной половинки её накрывают второй половинкой с недостающей боковиной. Форма скрепляется болтами, а в силиконовую камеру подают давление через воздушную линию. Таким образом камера плотно прижимает боковины и основание к самой форме, при нагревании выдавливает из карбона лишний воздух и смолу.

Обод в форме попадает в термопресс (на фото слева), где они нагреваются до заданной температуры за небольшое время и остаётся там на 7 минут. Сам пресс не сдавливает форму, а только передаёт ей тепло для расплавления смолы и превращения отдельных деталей в единое целое. После чего форма и обод внутри отправляются во второй термопресс (справа), где форму остужают ещё 7 минут. Время и скорость охлаждения — ещё одна запатентованная часть процесса. Forge+Bond утверждают, что контроль всех этих факторов позволяет создать прочный обод с оптимальными качествами.

После этих процедур форму раскрывают, а излишки и облой снова удаляют. Примечательно, что требуется минимум дополнительных отделочных работ. Обода выходят из форм идеальными, нужно только снять облой и полирнуть обод. Конечно, все они проходят контроль качества, но главное — нет летающей угольной пыли и почти не нужны дополнительные работы по подготовке ободов к использованию. Единственное, что нужно — просверлить отверстия под спицы на специальном станке и заделать отверстие от силиконовой камеры, которое закрывается кусочком карбонового термопластика нужной формы.

Уровень автоматизации при сборке обеспечивает высокое качество с минимумом брака. Руками здесь только проводят постобработку и приклеивают наклейки, как на эти Chris King, которые затем отправятся в Орегон. Но если очень надо — надпись для обода интегрируют прямо в форму, так что даже наклейки не придётся клеить.

Экскурсия в видоеоформате.

-

добавить в избранное

- +46

- Мнения

?

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (3)

Но технология чего-то замороченая совсем

amstafff

el_cane

escapecollective.com/us-thermoplastic-carbon-manufacturer-css-composites-is-shutting-down

el_cane