Велоиндустрия — Разбираемся с Allied Cycle Works

Кто такие Allied Cycle Works, как они производят свои байки в США и причём здесь кускус и Walmart?

Вы могли слышать про Allied Cycle Works, когда их первый кантрийник Allied BC40 попал в полевой тест Pinkbike 2022 года, где отмечали его комфорт и управляемость, которая была заметно выше байков от Lapierre и BMC. Если зайти на страничку Flight Attendant на сайте Sram — BC40 светится и там. Но у нас о байках Allied информации не шибко много. Так кто же они такие?

Allied стартовали в 2016 году в городе Литтл-Рок в Арканзасе, США. Это был саббренд компании HIA Velo, основателем которой был Тони Карклинс (Tony Karklins), до этого 10 лет проработавший исполнительным директором в чуть более известной у нас компании Orbea (точнее в её подразделении Orbea USA). Тони и несколько его партнёров смогли почти за «копейки» приобрести производственные мощности у обанкротившейся канадской компании по производству велосипедов с индивидуальной подгонкой Guru. Вдобавок, Тони хотел организовать производство прямиком в США. Удалённость фабрик в Азии сулила всевозможными логистическими накладками и пошлинами (о которых Тони знал по работе в Orbea), а у HIA уже было куплено готовое производство. Так что несмотря на высокие зарплаты персонала можно было бы не заморачиваться и начинать делать рамы самостоятельно. Производственные мощности перевезли в США, от полной кастомизации рам отказались сразу, но кроме прочего клиентов решили набирать возможностью кастомной расцветки, подбором компонентов и желанной многими надписью. Отсюда появилось название фирмы, являющееся аббревиатурой: HIA — Handmade in America.

Поначалу делали только шоссейные рамы, но постепенно бренд стал набирать популярность, в фирму потекли инвестиции и новые партнёры, производство масштабировалось и в 2018 году переехало на северо-запад штата, в город Бентонвилль. На этот завод осенью прошлого года и подались журналисты bikrumor, когда их пригласили на экскурсию. Говорят, экскурсию могут провести для всех желающих, главное заранее записаться.

За входной дверью центрального входа в производство скрывается небольшой шоурум из тестовых велосипедов и мерча компании. У Allied есть тестовые байки всех ростовок, так что клиенты могут сразу примериться.

Немного пройдя по коридору в комнате слева можно увидеть плоттер, который нарезает из большого листа карбона препреги (лоскуты) для будущих рам по заранее подготовленной и оптимизированной схеме, минимизирующей отходы. Надписи на листах тоже делает плоттер, это упрощает последующую поклейку, которая происходит по заранее подготовленной схеме. После нарезки препреги упаковывают в пакеты и отправляют на полку для хранения.

В комнате напротив происходит предварительная сборка отдельных узлов из препрегов, которые потом вместе помещаются в форму для запекания.

Каждый сотрудник этого отдела должен пройти 60-дневное обучение, чтобы его допустили до сборки отдельных узлов. Дообучение на новый узел занимает 6 недель.

Для укладки препрегов используют силиконовые оправки и трубки многоразового использования.

Причём внутрь силиконовых трубок ещё засыпают зёрна жемчужного кускуса. Это не какое-то сильное колдунство для выравнивания торсионных полей, просто так трубка принимает рифлёную форму и препреги лучше ложатся друг на дружку. Подходят любые гранулы, от бобовых до стеклянных шариков, но с кускусом получается дёшево и сердито.

После помещения узла в оправку зёрна из трубок ссыпают для повторного использования.

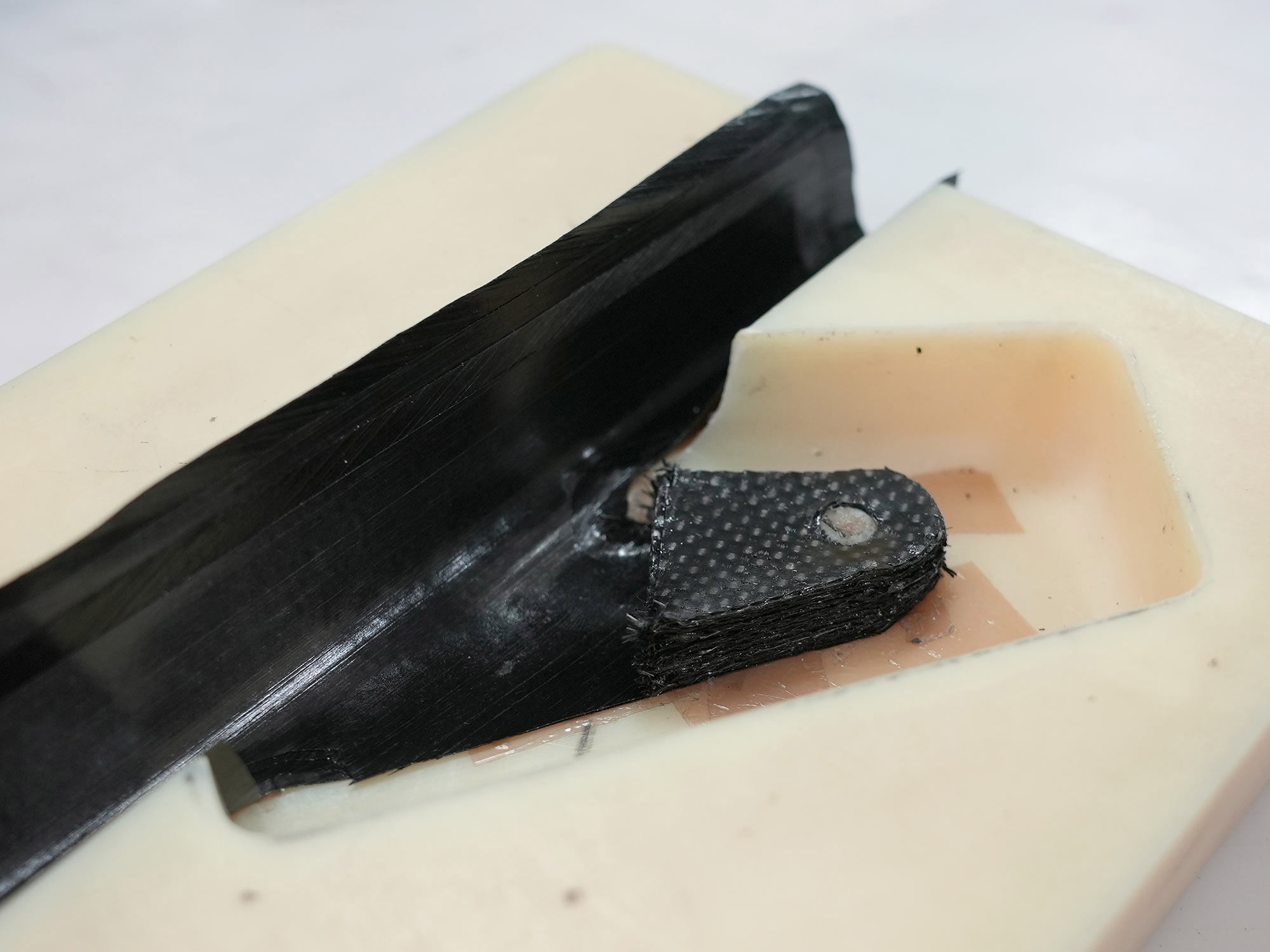

Некоторые мелкие детали, вроде крепления амортизатора на заготовке BC40, делают не из однонаправленного карбона (UD) уложенного в несколько слоёв (как на большей части рамы), а из нескольких слоёв разнонаправленного карбона 3K.

Как только заготовка готова — её помещают внутрь алюминиевой формы для запекания (которые тоже делают в этом здании на ЧПУ-станке) и через отверстие в стене отправляют в соседний цех.

В нём находится 3 специальных пресса, которые давят на форму силой в 20 тонн, попутно нагревая её до 130°C, а через специальные оправки внутрь силиконовых трубок подают воздух под давлением в 100psi. Давление внутри трубок выгоняет из прэпрэгов воздух и излишки смолы (заставляя их плотно слипаться), а давление пресса не даёт форме раскрыться. Так карбоновая заготовка «запекается» примерно в течение часа.

После остывания формы её раскрывают и извлекают запечённые заготовки рам. В случае BC40 передний треугольник выходит цельным.

В случае шоссейных и гравийных рам получаются секции (всего 6 штук). Так уходит меньше времени на подготовку узлов, но приходится дольше возиться со сборкой и запеканием. Перед сборкой секции дополнительно обрабатывают на ЧПУ-фрезере, соединяют вместе на стапеле, оклеивают стыки карбоном и снова отправляют в печь.

Резьбу в виде втулки под каретку BSA тоже вклеивают и запекают.

Как только будущая рама становится похожей на почти готовый продукт — её отправляют в отдел контроля качества, где проверяется проходимость всех трубок для внутренней проводки и работоспособность креплений для тормозов и бутылок.

После отдела контроля качества рамы отправляются на финишную обработку. Остатки облоя удаляются и рама покрывается тонким слоем шпаклёвки (её используют, чтобы гладко отшлифовать раму, но при этом не снимать слой карбона). Почти вся шпаклёвка снимается на специальном роботизированном станке, а затем поверхность рамы доводится до идеала вручную. Раньше такую ручную подготовку уходило по 16 человеко-часов, с новым станком процесс пошёл значительно быстрее и ручную обработку используют уже на финальном этапе. В Allied обычно не покрывают рамы декоративным слоем карбона, а красят, поэтому и рам с голым карбоном у них нет. Так что без шпаклёвки никак не обойтись, в противном случае рама получится грубой и некрасивой.

Чтобы помочь роботу разобраться какой тип шлифовки применять на разных частях рамы — используют шпаклёвку разного цвета. Желтый — крупная зернистость на самом большом барабане, зелёный — чучть поменьше, синий — средняя и средний барабан, розовый — мелкая и самый маленький барабан.

После подготовки рамы собираются у покрасочного цеха. Первым слоем красят логотипы и прочую графику. Да, в Allied не клеят наклейки. После нанесения первого слоя наклейками маскируют нужные участки и покрывают раму новым слоем краски.

Когда краска подсохнет — наклейки снимают и получается красивая рама готовая к сборке.

В сборочной комнате байки комплектуют и готовят к отправке.

Вот так все велосипеды Allied производятся и собираются в одном здании. Можно посмотреть её видео-версию по этой ссылке, но там всё на английском.

Сейчас в Allied работают около 30 сотрудников, причём по страничке в linkedin — многие из них уже не новички, а матёрые специалисты: у начальника производства 12 лет опыта в Specialized, CEO больше 2-х лет работал в Canyon вице-президентом по развитию бизнеса в США, есть сотрудники, ранее работавшие в Tesla, Rivian, Pivot. Неужели дела с продажами идут так хорошо, что денег хватает не только на поддержание и на развитие бренда, но и на крутых специалистов?

Вопрос интересный, и прямого ответа на него у меня нет, но покопавшись в интернете можно найти за чей счёт сей банкет. Основатель компании Тони Карклинс не работает здесь с октября 2018 года, его уволили акционеры и он даже судился с компанией из-за этого, но дело было прекращено по согласованию сторон, после чего он купил велосипедное подразделение Time (тех самых, которые делали педали и были выкуплены Sram). А вот среди акционеров компании числятся некие RZC Investments, управляют которой пара заядлых велосипедистов Том и Стюарт Уолтоны (Tom и Steuart Walton).

Вы не обязаны их знать, но это внуки основателя Walmart Сэма Уолтона. Да-да, той самой крупнейшей в мире сети оптовой и розничной торговли. По счастливому стечению обстоятельств штаб-квартира Walmart находится буквально в 20 минутах от производства Allied Cycle Works. И братья Уолтоны не только скупают велосипедные бренды, а через семейный фонд инвестируют миллионы долларов в локальные сети трейлов. С 2010 года фонд вложил более 13 миллионов долларов в постройку трейлов (информация по состоянию на 2017 год), в 2020 году фонд организовал ежегодный велосипедный фестиваль Bentonville Bike Fest (собирающий по 15 тысяч посетителей), а велосипеды Allied получают свои имена по названию местных трасс. Кантрийный Allied BC40 — это сокращение от названия 40-мильного трейла Back 40. Шарящие в велоиндустрии люди говорят, что из-за особенностей производства в США (например, нет банов на экспорт некоторых технологий производства из страны, как у других производителей в Азии) и денег рвения Уолтонов у Allied Cycle Works есть все шансы ворваться в Топ мировых велосипедных брендов. Будем посмотреть!

-

добавить в избранное

- +76

- Мнения

?

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (16)

их там примут за нарушение территориальной целостности госсударства :DDDDDDD

AMekhov

kuzlich

АшанеВалмарте будут продаваться эти Эллайд? Или эти два акционера всё таки предпочитают спеш?)amstafff

kuzlich

Chute

DarkEld3r

kuzlich

DarkEld3r

Второй вариант с алюминиевыми или магниевыми узлами и алюминиевыми трубами на клею тоже вполне хорош в плане технологичности.

Chute

amstafff

77stalker77

SergeiZ

там все по-английски, сорян

TLDR; на деньгах и энтузиазме братьев-Волмартов в городе построили, поддерживают и развивают охрененную велоинфраструктуру. Неудивительно, что и Волмартами купленное производство находится там же.

rudger

SergeiPikulin

RomanAkentev

kuzlich