Велоиндустрия — Экскурсия по заводу Ibis Cycles

Окунаемся в производства карбониевых рам на заводе Ibis Cycles. Многабукаф и фото.

В последние пару лет наблюдается тенденция перехода от аутсорса к запуску собственных производств. Велосипедный бум из-за пандемии и логистические проблемы показали, что складывать все яйца в одну корзину (Тайвань) — не очень хорошее решение. Bianchi, 3T и Pirelli уже объявили о создании новых производственных мощностей, Ibis Cycles не стали исключением.

Конечно, эти проекты затевались ещё до пандемии, но решение явно верное. И на самом деле, причин даже больше, чем просто пандемия. Это также связано с тем, что бренды хотят продвигать технические разработки и/или характеристики продукта, а существующие партнеры по аутсорсу не хотят слишком далеко отходить от хорошо проторенного (и прибыльного) пути. Некоторые также ссылаются на преимущества, связанные с возможностью контролировать каждый этап производства, проводить собственные испытания и постоянно совершенствовать продукцию. А возросшая стоимость рабочей силы может компенсироваться экономией на логистике и более эффективными производственными процессами. Да и в глазах многих покупателей железка с надписью «Made in USA» просто выглядит престижнее.

Так, в 2018 году Ibis Cycles приобрела помещение площадью 4 500 квадратных метров для производства карбоновых рам. И на такой огромной площади работают всего 15 человек! Многие из них — ветераны в этой отрасли, а некоторые даже работали в компании Kestrel, пионере в производстве карбоновых рам. В данный момент завод производит кантрийные рамы Exie, но это только начало.

Производственный комплекс Ibis carbon, окружен клубничными полями, располагается в неприметном здании недалеко от сельскохозяйственного района Ватсонвилла, штат Калифорния. Изначально здание было построено как терминал для подводного опто-волоконного кабеля, который так и не ввели в эксплуатацию. Ibis профинансировал большую часть своего оборудования за счет сдачи на цветмет огромного количества медных проводов, которые шли вместе со зданием. Частично затраты компенсируются 320-ю солнечными панелями на крыше, которые обеспечивают энергией весь объект, а излишки продаются государству.

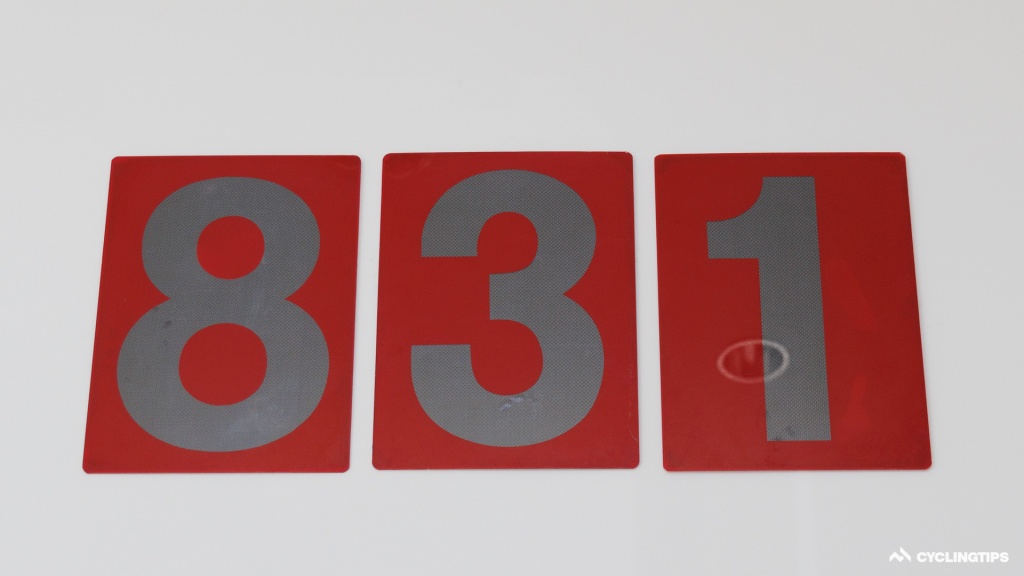

Приветственная табличка у входа в завод — Carbon 831 Lab. Именно так называлась лаборатория Ibis по производству и испытанию карбона, расположенная в штаб-квартире компании в Санта-Круз, Калифорния. Эта лаборатория была открыта в 2014 году с целью исследований и разработок, но вскоре она стала технико-экономическим обоснованием для будущего местного полномасштабного производства.

Это герой лаборатории 831 — Луис Валерио, техник-разработчик с более чем 30-летним опытом работы с карбоном. В прошлом Луис занимался производством рам Kestrel. Он умер от COVID-19 в начале 2021 года. Его фото с рамой, которую он помог создать, стоит в вестибюле.

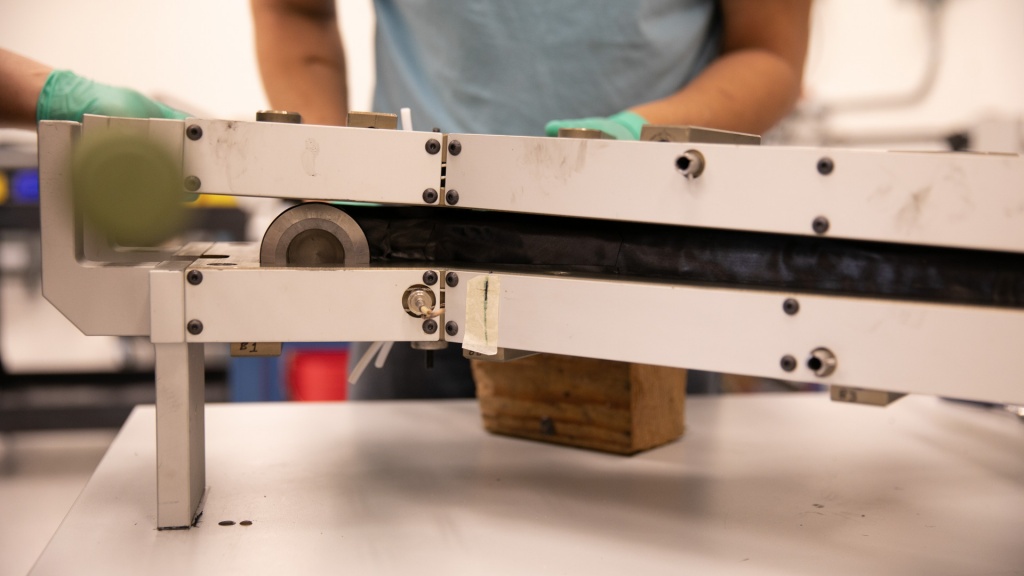

Сам производственный процесс на заводе мало отличается от такого же производственного процесса в других местах, только здесь всё делается под одной крышей. С одной стороны в завод входят рулоны предварительно пропитанного смолой карбонового волокна (препреги), а с другой выходят готовые рамы. На фото — большой автоматизированный раскроечный стол, управляемый Джонатаном Вилларруэлем.

Одним из важных факторов эффективности труда (и снижения затрат) у Ibis, является оптимизация количества препрегов (лоскутов карбона). Ibis удалось значительно сократить количество отдельных деталей, необходимых для укладки рамы, повысив детализацию самих форм. Поклейка рамы — чрезвычайно трудоемкий процесс, а более детальные формы уменьшают избыточное наложение материала, что позволяет снизить вес конечного продукта. Для создания рамы Exie используется около 125 отдельных заготовок. Это число меньше половины того, которое часто используется в массовом производстве (к примеру, у Unno около 400, вроде). Естественно, раскройка и укладка конкретных препрегов должна быть более точной.

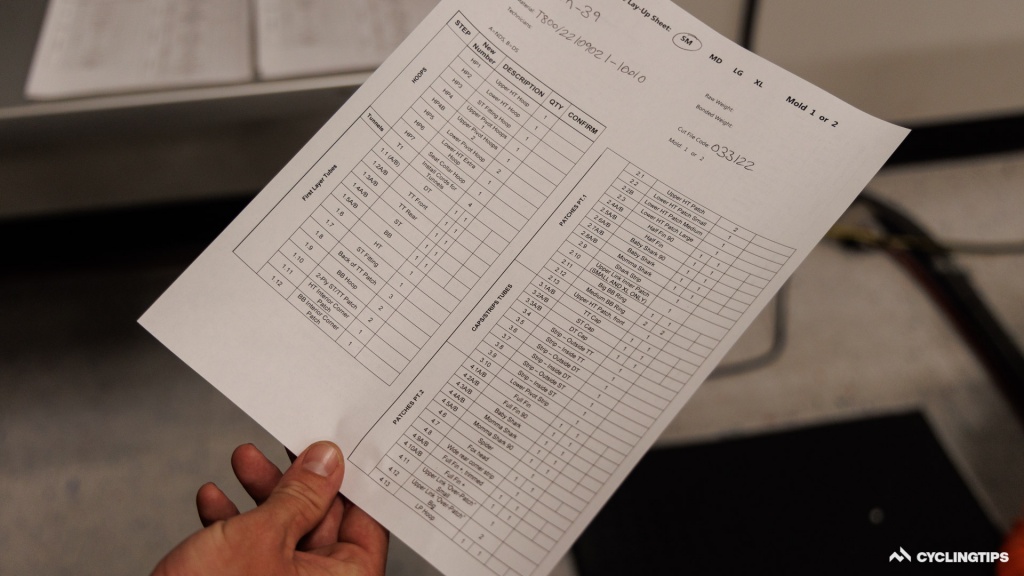

У каждой рамы есть собственный лист раскройки. Он содержит подробный список нужных частей, и из какого материала они должны быть вырезаны.

Пока режутся препреги, сотрудники в соседней комнате работают над другой частью головоломки. Прежде чем раму запечь, специалистам нужно сделать форму, вокруг которой препреги будут оборачивать. Ibis использует оправки из пенополистирола EPS в полиэтиленовых рукавах. Это обычный подход, который помогает обеспечить равномерное давление внутри заготовки. На фотографии — Мартин Ортис, один из техников, который создает оправки, клеит препреги на них, и следит за процессом формовки.

Оправка оборачивается полиэтиленовым рукавом и запаивается. Это создает гладкую и ровную поверхность для намотки препрегов. На фото хорошо виден канал для внутренней проводки (у руки).

Специфические формы препрегов помогают уменьшить лишнее перекрытие (нахлёст) и сэкономить рабочее время.

125 препрегов аккуратно накладываются вокруг оправки. Это медленный процесс, и ошибки могут привести к большим потерям времени и материала. Эта рама с заглавного фото почти готова к выпечке.

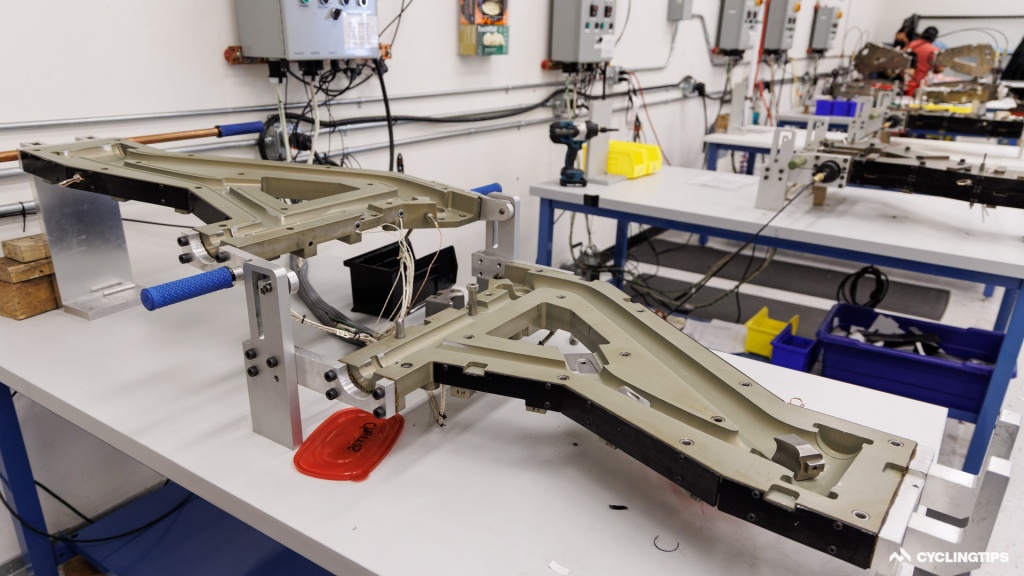

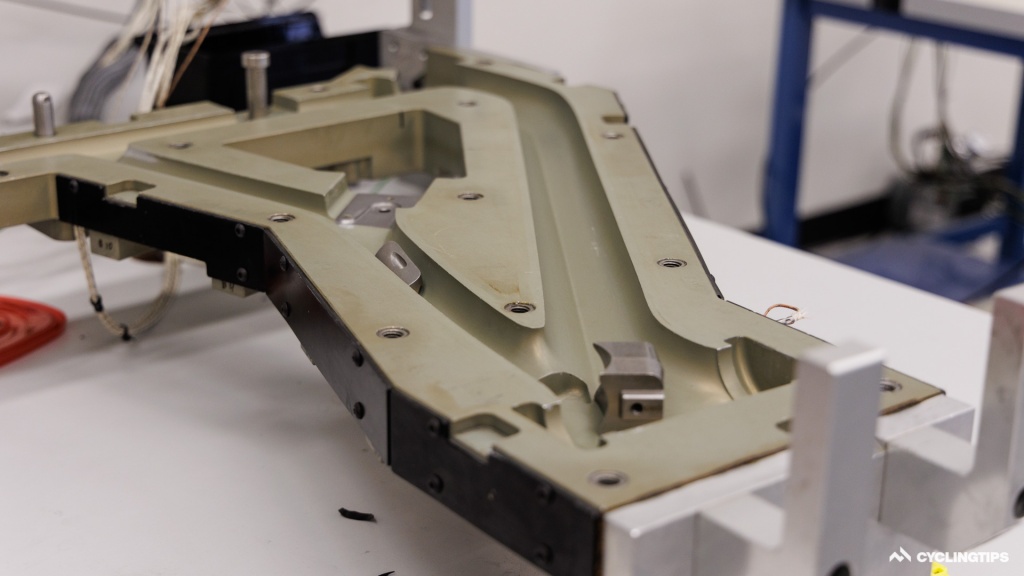

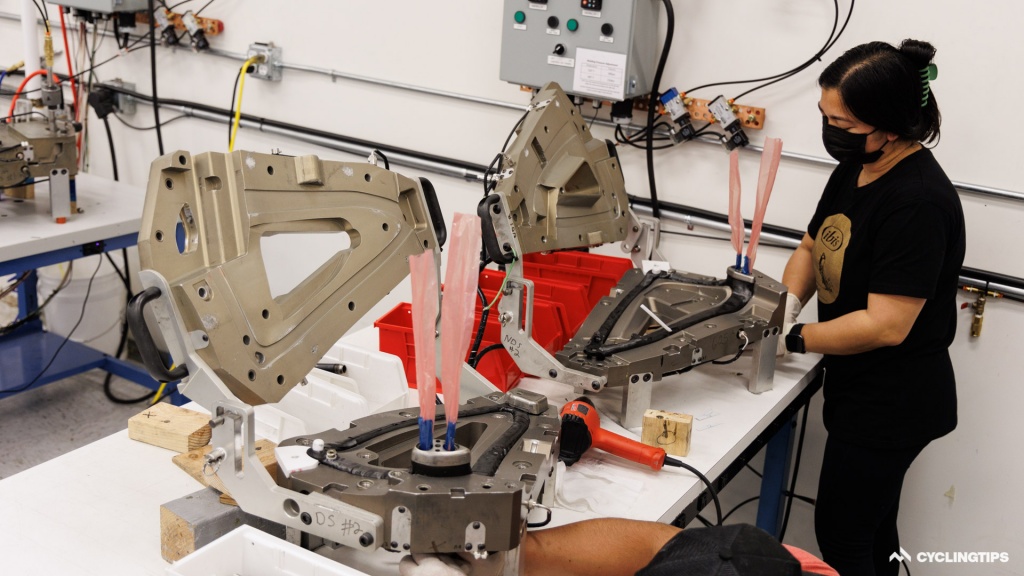

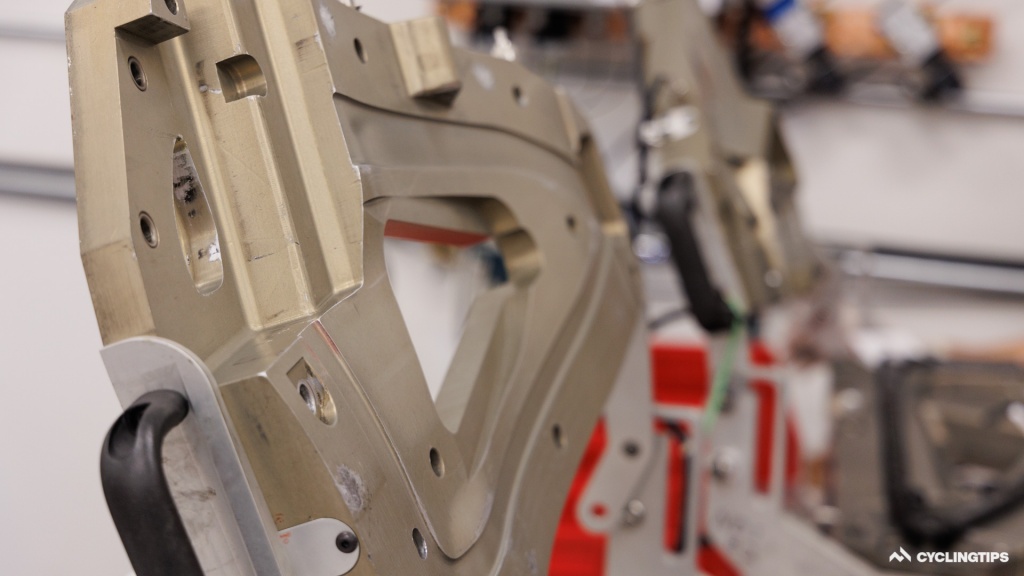

Большинство азиатских производителей карбоновых рам используют огромные и тяжелые стальные формы для каждой рамы. Для запекания формы помещаются в огромные печи. В отличие от них, компания Ibis решила использовать легкие алюминиевые формы. Они лучше проводят тепло, и каждая из этих форм имеет свои собственные нагревательные элементы. Обратная сторона? Алюминиевые формы менее долговечны, поэтому их лучше использовать для небольших производственных целей. Кроме того, встраивание нагревательных элементов и датчиков тепла в формы стоит недешево.

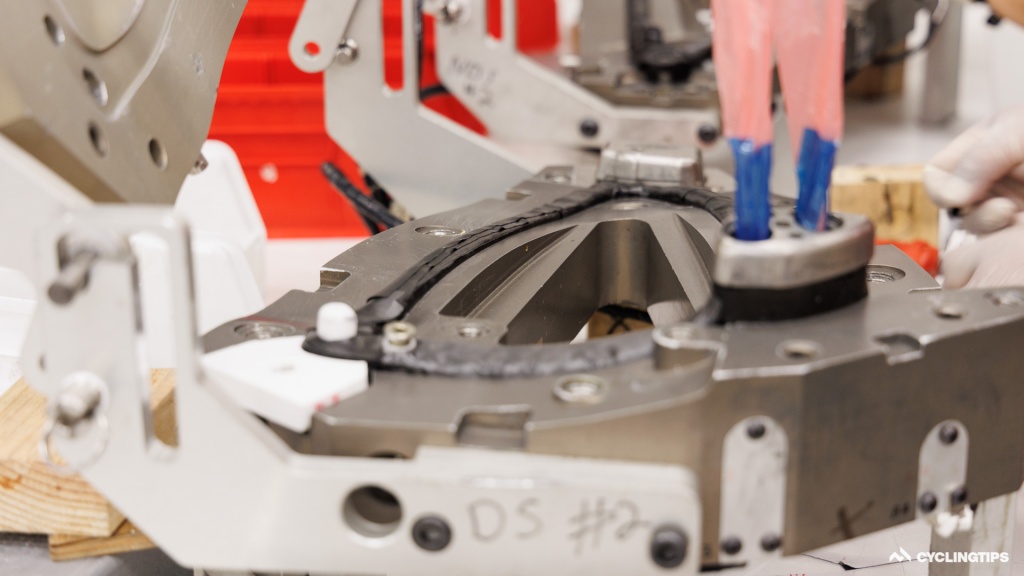

Используемые формы в основном цельные, без большого количества съёмных частей. Но есть исключения, без которых не обойтись. Например, узел рулевой трубы.

Обе стороны формы скрепляются болтами, после чего формы нагреваются, чтобы разжижить смолу в препрегах. Тут в дело вступают красные полиэтиленовые рукава вокруг оправки. Они надуваются до 220psi, чтобы прижать препрег к металлическим формам.

Линия подкачки у подседельной трубы.

Для каждого размера рамы есть своя форма.

Пока пекутся передние треугольники, Дейзи Даяп готовит задний треугольник к формовке. Все четыре размера рам Exie имеют один и тот же задний треугольник. Задние треугольники изготавливаются в виде двух отдельных частей (левой и правой), которые затем склеиваются в одну.

Задний треугольник готовится к запеканию. Процесс такой же, как и для передних треугольников.

Возле каждого рабочего места торчит множество часто используемых инструментов.

Сами формы для запекания фрезеруют на ЧПУ из больших алюминиевых брусков.

Собственно, так происходит сам процесс запекания. Поставил таймер на духовке и иди заниматься своими делами.

Запеченная часть заднего треугольника. Теперь его отправят в «грязную комнату» для другой трудоемкой работы.

Оправку из расплавленного пенопласта нужно удалить. Это трудоемкий процесс, в котором задействованы пинцеты, ковырялки и другие интересные пыточные инструменты. //// Даже у именитых производителей бывает, что части оправки удаляют не полностью, и потом они гремят внутри рамы. На 26 есть пару человек с таким опытом.

Та самая «грязная комната», в которой удаляют остатки облоя после запекания. В кабинках для шлифовки установлены мощные вытяжные вентиляторы, удаляющие вредную для человека карбоновую пыль.

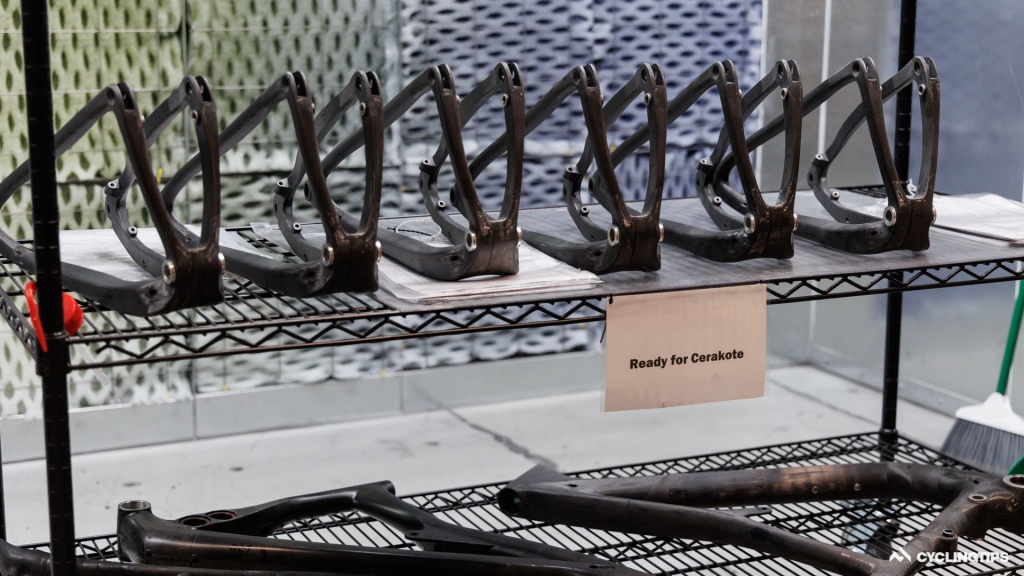

Части заднего треугольника ожидают следующий этап подготовки с шлифовкой перед склеиванием двух деталей в единое целое.

А это уже комплекты передних и задних треугольников. После удаления облоя детали тщательно протираются от пыли.

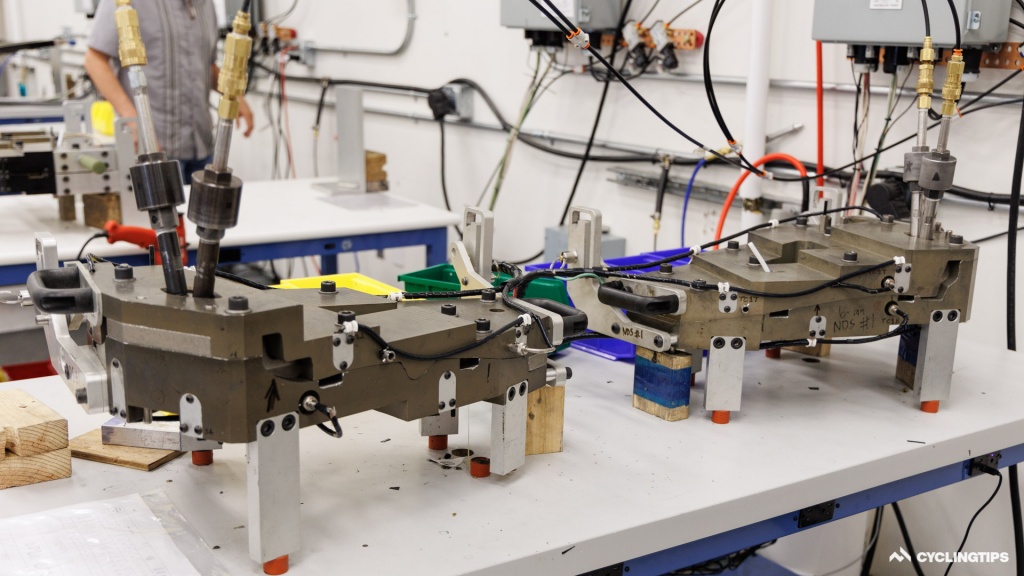

Тем временем в другом углу «грязной комнаты» стоят несколько испытательных стендов. Здесь показан обычный стенд для ударных испытаний, который прикладывает к раме удивительно большую силу. Ibis подвергает разрушительным испытаниям каждую сотую раму.

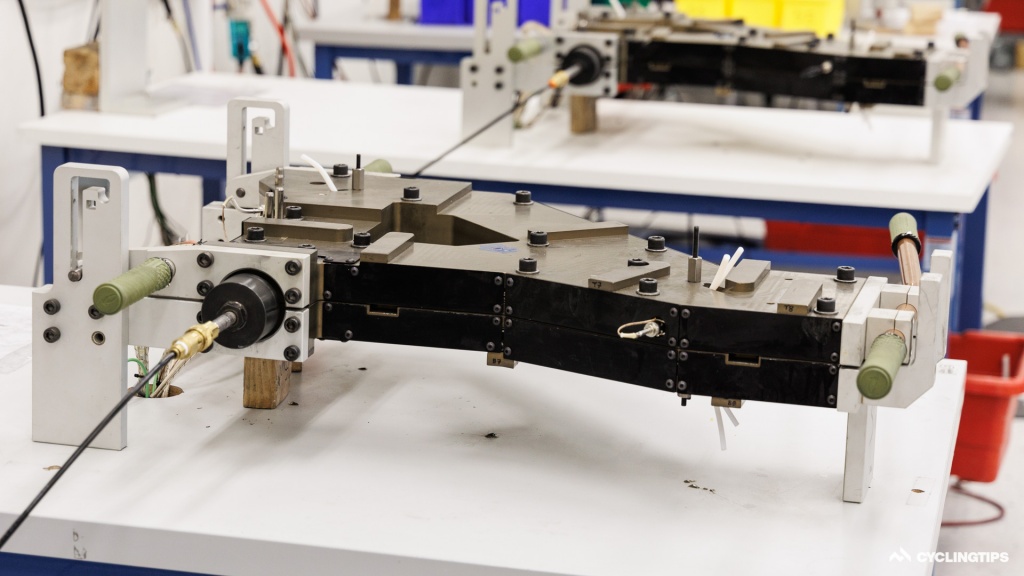

Эта оснастка используется для измерения жесткости рамы. Рама фиксируется в нужном положении и нагружается контролируемым образцом, после чего измеряется изгиб.

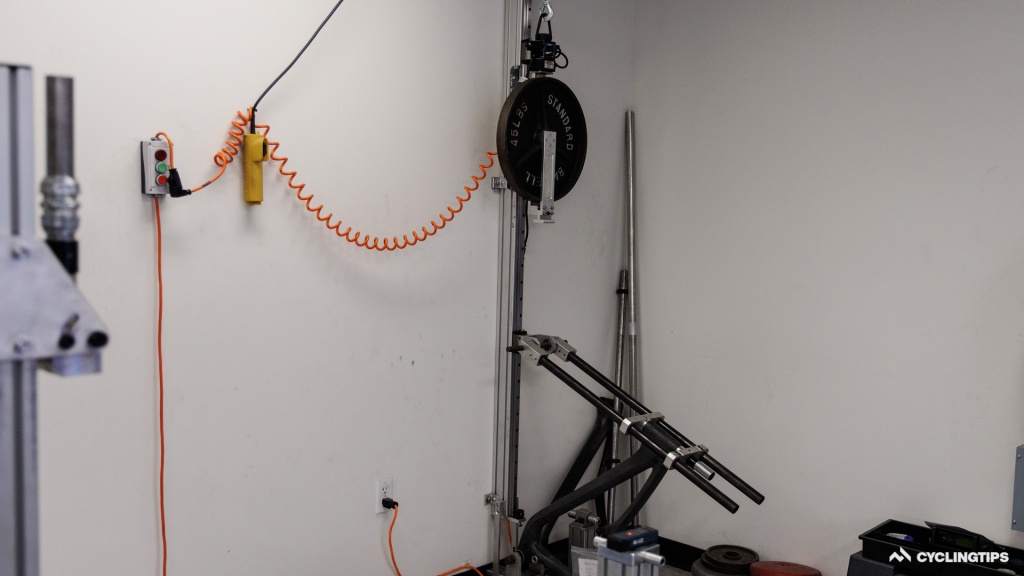

Немного «кустарный» тест — просто закрепить нижний кронштейн на прочном столе и убедиться, что рама выдержит нагрузку. Наш гид, инженер-технолог Ibis Трэвис МакКарт показывает, какую нагрузку можно создать на раму таким образом. При наличии определённого опыта — это простой способ, чтобы убедиться, что укладка прошла по плану.

У Ibis есть куча разрезанных тестовых рам. Здесь показана часть рамы с рулевым стаканом, на которой хорошо видно каналы для внутренней проводки.

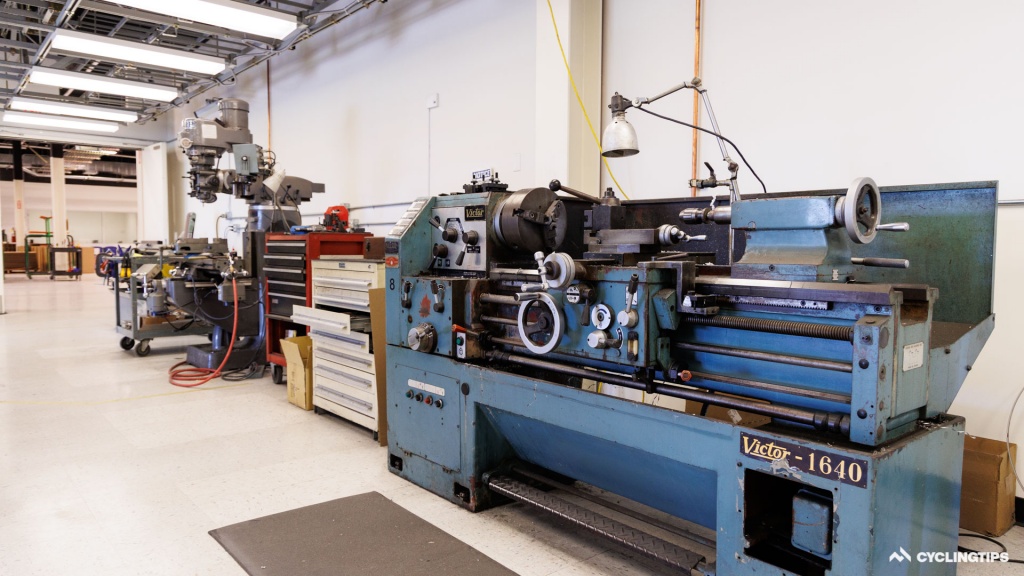

Это механический цех. По мере необходимости здесь создается основная оснастка. Многие из этих станков были приобретены у других, ныне не существующих, производителей из этого региона.

Наклейки на этой тележке для инструментов рассказывают о местах её предыдущей работы.

Инструмент, без которого не обходится ни одно производство.

Из «грязной комнаты» рамы перемещаются обратно в большую комнату, в которой стоит стол для раскройки.

Свежевычищенный передний треугольник ожидает металлические компоненты. Некоторые производители запекают эти детали вместе с рамой, но метод Ibis с вклейкой двухкомпонентной эпоксидной смолой более распространен.

В раму вклеивают каретку, и посадочные под оси шарниров.

Также, здесь полно другого крепежа.

У Ibis есть всякие хитрые приспособления, помогающие сверлить отверстия в бобышках для бутылок. Это лишь один из примеров использования 3D-печати на предприятии.

Стапель для склейки заднего треугольника.

А вот уже готовые к покрытию церакотом треугольники. //// На этом месте проснулись всякие поклонники оружка, им точно знакомо это слово.

После покраски церакотом в дело вступают наклейки.

Франциско Сервантес ответственный за эту часть процесса.

Несколько готовых рам, сделанных накануне, ждут, пока их завернут в защитную пупырку и картонную коробку. По оценкам Ibis, на каждую раму уходит восемь часов человекачасов, без учёта автоматизированных действий.

Упакована и готова к отправке.

И готовый велосипед.

В настоящее время завод выпускает по 3-4 рамы в день, но в Ibis планируют расширяться. Оригинал статьи на cyclingtips.

-

добавить в избранное

1

- +94

- Мнения

?

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (10)

evgeniyborisovich

Во имя овца, сыра и свиного уха. Алюминь!

Chute

Но как-то выкрутились и даже вот неожиданно показывают развитие и локализацию производства.

Chute

amstafff

sayrius

amstafff

badfox

SPY

SergeiZ

1. Господи, как же неопрятно и стрёмно выглядят промежуточные этапы…

Эта мятая тряпка у стакана перед запеканием, недостающие лоскуты внизу стакана, щели между лоскутами..

2. Как много у них запасных работников?

В окологаражной мастерской, где имеют счастье лечить свои машинки хондаводы из Мск, абразивная обработка пылящих материалов делается через оргстекло с рукавами, как в биолаборатории, а на огромном заводе бутикового бренда в Калифорнии просто е#ашат канцерогенный карбон болгаркой под вытяжкой.

Наверняка ещё и в синей масочке за 2 цента, спущенной на подбородок..

3. Как же офигенно выглядит конечный результат в деталях (невзирая на странное чувство прекрасного у некоторых фирм)!

Каждый раз ненадолго прекращаю вожделеть карбоновый вел :D

nepunk