Rude_Boy — Всё о карбоне

От переводчика. Это отдельная статья Скота про карбон, не вошедшая в серию, но логично её продолжающая. В ней есть рекламные моменты, что не умаляет её ценности.

Желая помочь вам не стать жертвой заблуждения и побороть засилье непонятных специальных терминов, мы решили подготовить для вас серьёзный учебник по технологиям работы с углеволокном. Мы видим много ажиотажа вокруг некоторых моделей и большое количество заявлений об их превосходстве по какому-либо из показателей. По нашему мнению, сейчас есть много хороших карбоновых байков, и большинство из тех, что вы можете купить, катят действительно хорошо. Другими словами, мы не собираемся никого поносить. По крайней мере, прилюдно.

Почему мы занимаемся такой лютой пропагандой? Мы считаем, что говорить правду нашим покупателям действительно важно. В общем, мы не будем бить себя кулаком в грудь. Вот что мы знаем об углеволокне.

Слово «композит» буквально означает «сделанный из нескольких частей». В случае композитной детали из углеволокна составными частями являются: усиливающее волокно — углеродное в данном случае, но это также может быть стекловолокно или кевлар — и смола. Почти что вся сила карбоновых композитов берётся из углеродных волокон, но они ничто без смолы, которая соединяет их вместе в матрицу. Важными факторами при производстве высококачественных карбоновых байков являются достижения в производстве как углеродных волокон, так и смолы, произошедшие в течение последнего десятилетия. В случае волокон ключевым моментом стала возможность производить более прочные образцы. Прочность на разрыв у большинства волокон, используемых в хай-энд байках, составляет 700 ksi (тысяч фунтов на квадратный дюйм) и больше, хотя ряд производителей по-прежнему используют волокна, которые на 10% слабее. Углеродные волокна ранжируются согласно их модулю упругости, читай, жёсткости: низкая, средняя и высокая. То же самое может быть выражено в msi (миллионов фунтов на квадратный дюйм) или ksi. Прочнось и жёсткость углеродного волокна не всегда коррелируют. К сожалению, углеродные волокна со значениями модуля упругости выше средних по мере увеличения жёсткости имеют тенденцию к снижению прочности. Как результат, при проектировании композитной структуры нужно правильно сбалансировать эти два параметра, чтобы в итоге получить качественный и долговечный продукт.

Как мы уже сказали, волокна – ничто без смолы, и ключевым моментом того, чтобы она правильно выполняла свою функцию, является равномерная спрессовка её с карбоном в правильном соотношении. Достижения в технологии спрессовывания (compression) позволили повысить плотность углеродных волокон, что, в свою очередь, привело к увеличению прочности деталей. Принимая во внимание сложность форм деталей, в которых применяются композиты, очевидно, что в некоторых участках возможно не полное спрессовывание. В этих участках возможно выпадение волокон и разрушение, поэтому чтобы решить проблемы таких зон мы используем разные техники спрессовывания и постоянно их улучшаем. В зависимости от места используются формы из пены, карбона и нейлоновые или толстые латексные надувные камеры, чтобы правильно сдавить наш композит. Звучит это всё намного приятнее, чем есть на самом деле.

Производители велосипедов, обычно, работают с карбоновыми композитами в двух видах – препрег (prepreg) и в виде труб. Трубы из карбонового композита – некая стандартная уже готовая форма, которая позволяет производителю просто отрезать трубу нужного размера и приклеить её к другим узлам, которые могут быть сделаны из совершенно разных материалов, включая карбоновые композиты, сталь, титан и алюминий. Подобный подход позволяет добиться определённой свободы действий из-за возможности построить байк с индивидуальной геометрией. Однако конструкция, привязанная к узлам, не даёт конструктору большого выбора формы и размера труб и интеграции частей, соответствующей уровню монокока, что может сопровождаться наличием лишнего материала и концентрацией напряжения в самых слабых точках рамы – местах соединений.

Препрег, другая форма применения композитов, — сокращение от «преимпрегнированный» и означает лист волокон, преимпрегнированных неотвердевшей (uncured) смолой. Препрег даёт возможность листам крепиться как липкой ленте, что облегчает работу с ними. Правильное обращение с препрегом предполагает хранение в холодильнике, что не даёт смоле затвердеть раньше, чем нужно. При производстве листы разрезаются и укладываются в комнатах, со специально поддерживаемым микроклиматом.

Рисунок 1. Здесь производится формирование каретки. Используются листы препрега.

Чтобы обеспечить байкам необходимую структурную прочность производители используют несколько листов препрега с однонаправленно расположенными волокнами. Каждый лист обозначается согласно ориентации волокон: 0 град., плюс 45 град., минус 45 град. и/или плюс-минус 30 град. Каждая такая ориентация обеспечивает детали разные механические свойства. Листы с волокнами, расположенными под углом 0 град., обеспечивают прочность и жёсткость в продольном направлении. Листы «плюс-минус 30 град.» обеспечивают сопротивляемость скручиванию, а листы «45 град.» защищают от ударных нагрузок. Все вместе они определяют прочность и жёсткость нашей маленькой механической структуры.

Другое слово, которое вы будете часто слышать при изучении композитных рам, – монокок, что означает «структура, в которой оболочка отвечает за сопротивление большей части нагрузки». Это рамы, которые создаются в специальной форме с использование слоёв препрега, расположенных в очень специфической последовательности и ориентации. С точки зрения практики это означает, что большие части рамы, например передний треугольник, изготавливаются как единая деталь. Будучи правильно спроектированной и построенной, эта единая структура распределяет нагрузку по большей части монокока. Самый простой способ избежать концентрации напряжений в местах соединений – не иметь их вовсе. Также монокок даёт ибисовцам больше креатива при создании форм. Всё вместе это даёт возможность построить лёгкую, жёсткую и стильную (по нашему скромному мнению) телегу.

Последовательность, в которой располагаются листы препрега, называется схемой укладки (lay-up schedule), она определяется разными методами. Большинство людей говорят, что используют для этого анализ методом конечных элементов (finite element analysis, FEA). Но вот что они никогда не скажут, так это то, что FEA хорош настолько, насколько чувачок, который его проводит. И чем более сложна форма или материал, тем сложнее получить от FEA полезную информацию. Композиты и формы, которые они позволяют создавать, очень сложны. Мы используем FEA для того, чтобы определить базовую схему укладки, далее же в дело вступает искусство. Наши инженеры отправляются на завод, где строят тестовые рамы и далее проверяют их до тех пор, пока не найдут правильный рецепт, позволяющий создать смесь с нужной прочностью, жёсткостью и минимальным весом.

Рисунок 2. Здесь вы видите узел каретки от Mojo. Создание этой части Mojo по времени занимает столько же времени, сколько создание целой шоссейной рамы.

Переходим к готовке. Крайне важный аспект производства карбоновых рам – навыки рабочих, чьими руками производится укладка препрега согласно схеме, и контроль качества, интегрированный в производственный процесс. Это необходимо, чтобы гарантировать соответствие прочности, жёсткости и веса рамы проектным требованиям.

Части рамы формируются вручную вокруг силиконовых форм, или форм из пены в более сложных участках, согласно схеме укладки. Этот процесс должен точно соблюдаться. В него заложен контроль, отслеживающий, что схема соблюдается и используется необходимое количество и тип материала. Эти части формируются из листов в хитроумной последовательности так, что в процессе затвердевания волокна отдельных компонентов перекрещиваются и становятся единой структурой. После завершения укладки вставляются надувные резервуары, форма закрывается и надувается до давления 150 psi.

Рисунок 3. Здесь происходит конечная сборка всего переднего треугольника. На следующем этапе будет использоваться температура и давление.

После того, как укладка закончена, силиконовая форма удаляется, и все части помещаются в большую тяжёлую стальную форму (mold). Большая стальная форма нагревается в течение 40 мин. до 220 град. по Фаренгейту, при этом избыток смолы в препреге выдавливается из структуры, после чего она затвердевает. После полного отвердения отдельные компоненты становятся интегрированным в единый монокок.

Рисунок 4. Здесь изображена форма для Mojo HD размера L.

После того, как затвердевшая рама вынимается из формы, она проходит долгие часы конечной обработки, чтобы придать ей ровную поверхность, готовую к покраске или лакированию. Но это не конец. Каждая рама Ibis проверяется на прочность и жёсткость несколькими способами. Она должна соответствовать нашим требованиям, прежде чем покинуть завод и прибыть на наш склад. Насколько мы знаем, подобная проверка является уникальной в велопромышленности и обеспечивает качество, за которым мы так гонимся.

Вы можете сказать, что весь описанный процесс достаточно долгий, и за день можно сделать небольшое количество рам. С этим связаны небольшие объёмы нашего производства. Но для нас это терпимо, поскольку мы хотим, чтобы наши приоритеты были правильно понятны (катайся больше, работай меньше) и вообще вали гонять на наших байках прямо сейчас!

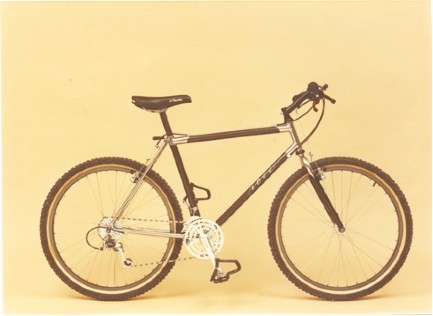

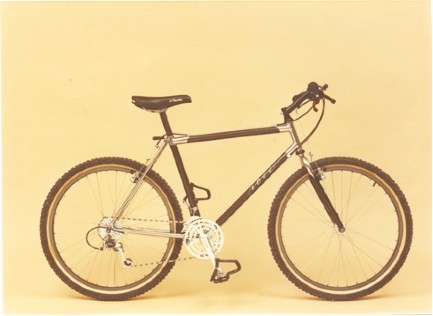

Между прочим, если ты новичок в нашем деле, давным-давно мы построили несколько карбоновых рам, если быть точным, то в 1988. Вот они. Для своего времени они достаточно жёсткие и лёгкие. Они были дорогими, так как мы использовали крайне дорогое волокно, чтобы добиться желаемых механических свойств. И хотя наши сканеры тогда были весьма посредственного качества, вот пара фоток для вас.

Рисунок 5. Без названия.

Рисунок 6. Без названия.

ДОЛГОВЕЧНОСТЬ КАРБОНА

Углеродоное волокно обладает феноменальной прочностью и превосходной сопротивляемостью усталости в сравнении с другими материалами, часто используемыми в велостроении. Когда мы хотим показать, насколько карбон прочен, мы часто обращаемся к Брайну Лопесу, действительно хорошему гонщику, которого мы спонсируем. Брайан гоняет на своих байках на таких скоростях, что у людей не остаётся сомнений в том, что карбон действительно хороший материал для рам.

Но как и в случае других материалов, уборка может навредить вашей замечательной карбоновой раме. Насколько стоит беспокоиться за долговечность карбоновой рамы после этого? Как вы понимаете, зависит от характера «аварии». Прежде всего, карбоновые рамы не новы. Trek и Giant производят карбоновые байки уже 10 лет без каких-либо значительных проблем с ними в прошлом. Если вы влетели на своём байке достаточно сильно, вам придётся его отремонтировать или заменить. Но прежде чем мы поговорим о ремонте карбоновых байков, мы немного расскажем вам о том, что мы делаем для того, чтобы вам, возможно, не пришлось их ремонтировать. На наших байках в местах наиболее подверженных повреждению мы применяем больше материала. Большинство наших рам построены из укладок препрега 0, 30 и 45 град. Лист с волокнами в 90 град., которые вы часто видите поверх все остальных, обеспечивает защиту от ударов. И хотя общим поводом для беспокойства является камни, которые могут расколоть раму, правда такова, что из тысяч Mojo, которые были нами произведены, количество действительно сломанных из-за этого рам можно пересчитать на пальцах одной руки.

Предположим, что вам крупно не повезло, и вы повредили пару волокон вместе со своими костям. Хорошие новости: карбон можно починить. Вы можете не поверить, но часто его проще и дешевле починить, чем алюминий, титан или сталь. Вмятина на алюминиевой трубе, оставшаяся после сильного удара, требует замены трубы. Алюминиевые байки подвергаются закалке, поэтому вдобавок к замене старой трубы (если такое вообще возможно) требуется закалить, заново выровнять, покрасить или анодировать раму. Ничего из этого нетребуется вслучае карбоновой рамы.

За 5 лет, которые мы производим карбоновый Mojo, мы видели лишь несколько случаев, когда их ремонтировали. А всё благодаря нашей гениальной гарантии. В случае если вы повредили свою раму, мы предлагаем замену по очень привлекательной цене. В действительности это даже дешевле, чем ремонтировать её. Так что мы хотим отметить, что владельцы Mojo, которые, к сожалению, повредили их рамы, по достоинству оценили нашу гарантийную политику, и остались приятно удивлены тем, как мало стоит замена переднего треугольника или свингарма.

Желая помочь вам не стать жертвой заблуждения и побороть засилье непонятных специальных терминов, мы решили подготовить для вас серьёзный учебник по технологиям работы с углеволокном. Мы видим много ажиотажа вокруг некоторых моделей и большое количество заявлений об их превосходстве по какому-либо из показателей. По нашему мнению, сейчас есть много хороших карбоновых байков, и большинство из тех, что вы можете купить, катят действительно хорошо. Другими словами, мы не собираемся никого поносить. По крайней мере, прилюдно.

Почему мы занимаемся такой лютой пропагандой? Мы считаем, что говорить правду нашим покупателям действительно важно. В общем, мы не будем бить себя кулаком в грудь. Вот что мы знаем об углеволокне.

Слово «композит» буквально означает «сделанный из нескольких частей». В случае композитной детали из углеволокна составными частями являются: усиливающее волокно — углеродное в данном случае, но это также может быть стекловолокно или кевлар — и смола. Почти что вся сила карбоновых композитов берётся из углеродных волокон, но они ничто без смолы, которая соединяет их вместе в матрицу. Важными факторами при производстве высококачественных карбоновых байков являются достижения в производстве как углеродных волокон, так и смолы, произошедшие в течение последнего десятилетия. В случае волокон ключевым моментом стала возможность производить более прочные образцы. Прочность на разрыв у большинства волокон, используемых в хай-энд байках, составляет 700 ksi (тысяч фунтов на квадратный дюйм) и больше, хотя ряд производителей по-прежнему используют волокна, которые на 10% слабее. Углеродные волокна ранжируются согласно их модулю упругости, читай, жёсткости: низкая, средняя и высокая. То же самое может быть выражено в msi (миллионов фунтов на квадратный дюйм) или ksi. Прочнось и жёсткость углеродного волокна не всегда коррелируют. К сожалению, углеродные волокна со значениями модуля упругости выше средних по мере увеличения жёсткости имеют тенденцию к снижению прочности. Как результат, при проектировании композитной структуры нужно правильно сбалансировать эти два параметра, чтобы в итоге получить качественный и долговечный продукт.

Как мы уже сказали, волокна – ничто без смолы, и ключевым моментом того, чтобы она правильно выполняла свою функцию, является равномерная спрессовка её с карбоном в правильном соотношении. Достижения в технологии спрессовывания (compression) позволили повысить плотность углеродных волокон, что, в свою очередь, привело к увеличению прочности деталей. Принимая во внимание сложность форм деталей, в которых применяются композиты, очевидно, что в некоторых участках возможно не полное спрессовывание. В этих участках возможно выпадение волокон и разрушение, поэтому чтобы решить проблемы таких зон мы используем разные техники спрессовывания и постоянно их улучшаем. В зависимости от места используются формы из пены, карбона и нейлоновые или толстые латексные надувные камеры, чтобы правильно сдавить наш композит. Звучит это всё намного приятнее, чем есть на самом деле.

Производители велосипедов, обычно, работают с карбоновыми композитами в двух видах – препрег (prepreg) и в виде труб. Трубы из карбонового композита – некая стандартная уже готовая форма, которая позволяет производителю просто отрезать трубу нужного размера и приклеить её к другим узлам, которые могут быть сделаны из совершенно разных материалов, включая карбоновые композиты, сталь, титан и алюминий. Подобный подход позволяет добиться определённой свободы действий из-за возможности построить байк с индивидуальной геометрией. Однако конструкция, привязанная к узлам, не даёт конструктору большого выбора формы и размера труб и интеграции частей, соответствующей уровню монокока, что может сопровождаться наличием лишнего материала и концентрацией напряжения в самых слабых точках рамы – местах соединений.

Препрег, другая форма применения композитов, — сокращение от «преимпрегнированный» и означает лист волокон, преимпрегнированных неотвердевшей (uncured) смолой. Препрег даёт возможность листам крепиться как липкой ленте, что облегчает работу с ними. Правильное обращение с препрегом предполагает хранение в холодильнике, что не даёт смоле затвердеть раньше, чем нужно. При производстве листы разрезаются и укладываются в комнатах, со специально поддерживаемым микроклиматом.

Рисунок 1. Здесь производится формирование каретки. Используются листы препрега.

Чтобы обеспечить байкам необходимую структурную прочность производители используют несколько листов препрега с однонаправленно расположенными волокнами. Каждый лист обозначается согласно ориентации волокон: 0 град., плюс 45 град., минус 45 град. и/или плюс-минус 30 град. Каждая такая ориентация обеспечивает детали разные механические свойства. Листы с волокнами, расположенными под углом 0 град., обеспечивают прочность и жёсткость в продольном направлении. Листы «плюс-минус 30 град.» обеспечивают сопротивляемость скручиванию, а листы «45 град.» защищают от ударных нагрузок. Все вместе они определяют прочность и жёсткость нашей маленькой механической структуры.

Другое слово, которое вы будете часто слышать при изучении композитных рам, – монокок, что означает «структура, в которой оболочка отвечает за сопротивление большей части нагрузки». Это рамы, которые создаются в специальной форме с использование слоёв препрега, расположенных в очень специфической последовательности и ориентации. С точки зрения практики это означает, что большие части рамы, например передний треугольник, изготавливаются как единая деталь. Будучи правильно спроектированной и построенной, эта единая структура распределяет нагрузку по большей части монокока. Самый простой способ избежать концентрации напряжений в местах соединений – не иметь их вовсе. Также монокок даёт ибисовцам больше креатива при создании форм. Всё вместе это даёт возможность построить лёгкую, жёсткую и стильную (по нашему скромному мнению) телегу.

Последовательность, в которой располагаются листы препрега, называется схемой укладки (lay-up schedule), она определяется разными методами. Большинство людей говорят, что используют для этого анализ методом конечных элементов (finite element analysis, FEA). Но вот что они никогда не скажут, так это то, что FEA хорош настолько, насколько чувачок, который его проводит. И чем более сложна форма или материал, тем сложнее получить от FEA полезную информацию. Композиты и формы, которые они позволяют создавать, очень сложны. Мы используем FEA для того, чтобы определить базовую схему укладки, далее же в дело вступает искусство. Наши инженеры отправляются на завод, где строят тестовые рамы и далее проверяют их до тех пор, пока не найдут правильный рецепт, позволяющий создать смесь с нужной прочностью, жёсткостью и минимальным весом.

Рисунок 2. Здесь вы видите узел каретки от Mojo. Создание этой части Mojo по времени занимает столько же времени, сколько создание целой шоссейной рамы.

Переходим к готовке. Крайне важный аспект производства карбоновых рам – навыки рабочих, чьими руками производится укладка препрега согласно схеме, и контроль качества, интегрированный в производственный процесс. Это необходимо, чтобы гарантировать соответствие прочности, жёсткости и веса рамы проектным требованиям.

Части рамы формируются вручную вокруг силиконовых форм, или форм из пены в более сложных участках, согласно схеме укладки. Этот процесс должен точно соблюдаться. В него заложен контроль, отслеживающий, что схема соблюдается и используется необходимое количество и тип материала. Эти части формируются из листов в хитроумной последовательности так, что в процессе затвердевания волокна отдельных компонентов перекрещиваются и становятся единой структурой. После завершения укладки вставляются надувные резервуары, форма закрывается и надувается до давления 150 psi.

Рисунок 3. Здесь происходит конечная сборка всего переднего треугольника. На следующем этапе будет использоваться температура и давление.

После того, как укладка закончена, силиконовая форма удаляется, и все части помещаются в большую тяжёлую стальную форму (mold). Большая стальная форма нагревается в течение 40 мин. до 220 град. по Фаренгейту, при этом избыток смолы в препреге выдавливается из структуры, после чего она затвердевает. После полного отвердения отдельные компоненты становятся интегрированным в единый монокок.

Рисунок 4. Здесь изображена форма для Mojo HD размера L.

После того, как затвердевшая рама вынимается из формы, она проходит долгие часы конечной обработки, чтобы придать ей ровную поверхность, готовую к покраске или лакированию. Но это не конец. Каждая рама Ibis проверяется на прочность и жёсткость несколькими способами. Она должна соответствовать нашим требованиям, прежде чем покинуть завод и прибыть на наш склад. Насколько мы знаем, подобная проверка является уникальной в велопромышленности и обеспечивает качество, за которым мы так гонимся.

Вы можете сказать, что весь описанный процесс достаточно долгий, и за день можно сделать небольшое количество рам. С этим связаны небольшие объёмы нашего производства. Но для нас это терпимо, поскольку мы хотим, чтобы наши приоритеты были правильно понятны (катайся больше, работай меньше) и вообще вали гонять на наших байках прямо сейчас!

Между прочим, если ты новичок в нашем деле, давным-давно мы построили несколько карбоновых рам, если быть точным, то в 1988. Вот они. Для своего времени они достаточно жёсткие и лёгкие. Они были дорогими, так как мы использовали крайне дорогое волокно, чтобы добиться желаемых механических свойств. И хотя наши сканеры тогда были весьма посредственного качества, вот пара фоток для вас.

Рисунок 5. Без названия.

Рисунок 6. Без названия.

ДОЛГОВЕЧНОСТЬ КАРБОНА

Углеродоное волокно обладает феноменальной прочностью и превосходной сопротивляемостью усталости в сравнении с другими материалами, часто используемыми в велостроении. Когда мы хотим показать, насколько карбон прочен, мы часто обращаемся к Брайну Лопесу, действительно хорошему гонщику, которого мы спонсируем. Брайан гоняет на своих байках на таких скоростях, что у людей не остаётся сомнений в том, что карбон действительно хороший материал для рам.

Но как и в случае других материалов, уборка может навредить вашей замечательной карбоновой раме. Насколько стоит беспокоиться за долговечность карбоновой рамы после этого? Как вы понимаете, зависит от характера «аварии». Прежде всего, карбоновые рамы не новы. Trek и Giant производят карбоновые байки уже 10 лет без каких-либо значительных проблем с ними в прошлом. Если вы влетели на своём байке достаточно сильно, вам придётся его отремонтировать или заменить. Но прежде чем мы поговорим о ремонте карбоновых байков, мы немного расскажем вам о том, что мы делаем для того, чтобы вам, возможно, не пришлось их ремонтировать. На наших байках в местах наиболее подверженных повреждению мы применяем больше материала. Большинство наших рам построены из укладок препрега 0, 30 и 45 град. Лист с волокнами в 90 град., которые вы часто видите поверх все остальных, обеспечивает защиту от ударов. И хотя общим поводом для беспокойства является камни, которые могут расколоть раму, правда такова, что из тысяч Mojo, которые были нами произведены, количество действительно сломанных из-за этого рам можно пересчитать на пальцах одной руки.

Предположим, что вам крупно не повезло, и вы повредили пару волокон вместе со своими костям. Хорошие новости: карбон можно починить. Вы можете не поверить, но часто его проще и дешевле починить, чем алюминий, титан или сталь. Вмятина на алюминиевой трубе, оставшаяся после сильного удара, требует замены трубы. Алюминиевые байки подвергаются закалке, поэтому вдобавок к замене старой трубы (если такое вообще возможно) требуется закалить, заново выровнять, покрасить или анодировать раму. Ничего из этого нетребуется вслучае карбоновой рамы.

За 5 лет, которые мы производим карбоновый Mojo, мы видели лишь несколько случаев, когда их ремонтировали. А всё благодаря нашей гениальной гарантии. В случае если вы повредили свою раму, мы предлагаем замену по очень привлекательной цене. В действительности это даже дешевле, чем ремонтировать её. Так что мы хотим отметить, что владельцы Mojo, которые, к сожалению, повредили их рамы, по достоинству оценили нашу гарантийную политику, и остались приятно удивлены тем, как мало стоит замена переднего треугольника или свингарма.

-

добавить в избранное

3

- +41

- Мнения

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (12)

Yue

AxeL

По поводу новинок: пока еще нет доверия карбоновым шатунам и рулям. Всё-таки ломают и это опасно. Но технологии не стоят на месте. Со временем перейдем на карбон, если цены снизятся или зарплаты выростут :)

mor

fpden

mor

Теория действительно изложена хорошо. Особенно хорошо, что акцент сделан на анизотропии свойств карбона (в разных направлениях свойства разные, металлы изотропы — у них всё одинаково).

Спасибо за статью!

Sirota

ilyamaksimov

DenisKotov

ilyamaksimov

DenisKotov

DenisKotov

Rude_Boy