Новое железо — Грипсы из 3D-принтера: 3DGRP от Lizard Skins

«3D-печать добралась уже до рам, а грипс из принтера всё ещё нет? Нужно срочно это исправить!» — наверно так подумали в Lizard Skins и выпустили свои грипсы 3DGRP.

Идея 3D-печати в точках контакта не нова и не абсурдна, как может показаться на первый взгляд. Индустрия уже освоила сёдла с напечатанной на принтере подложкой, а продукты от Specialized, Joyseat, Fizik или Bjorn находят кучу поклонников и получают восторженные отзывы по уровню комфорта.

Для создания новых грипс 3DGRP Lizard Skins скооперировались с компанией Carbon, которая специализируется на 3D-печати, а её продукты встречаются повсеместно, начиная от зубных протезов и заканчивая сотрудничеством с Lamborghini.

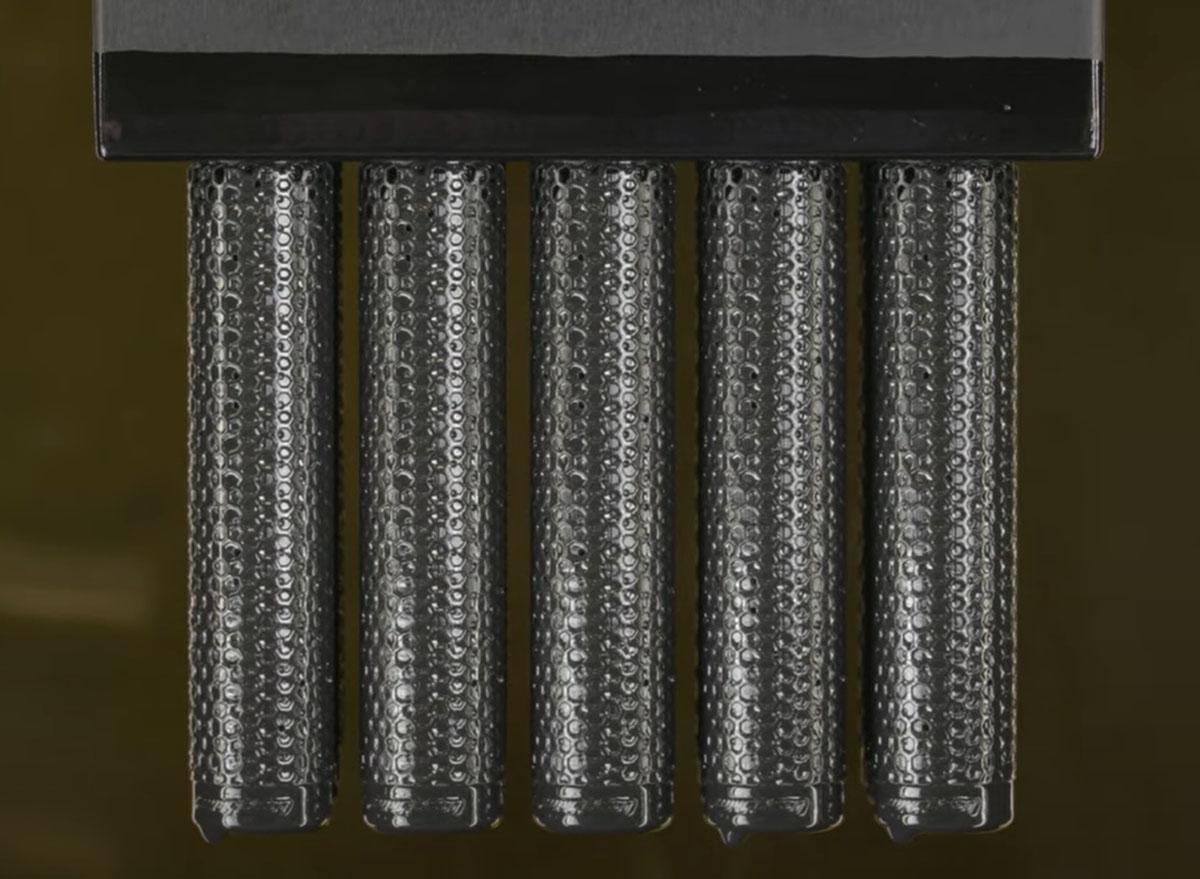

Для печати грипс использовали процесс стереолитографии (SLA) или фотополимеризации, который в промышленных масштабах стали использовать относительно недавно. На специальную жидкую смесь в ванне светят ультрафиолетовым лазером и в соответствующих местах полимер твердеет, и так слой за слоем. В отличие от привычного 3D-принтера «слои» формируются снизу (лазер находится там), так что заготовки словно вырастают из полимерной жидкости, поднимаясь на подложке. После печати заготовки необходимо промыть и отвердить, чтобы они получили желаемые свойства.

Есть небольшой таймлапс с печатью, в реальном времени процесс не такой быстрый.

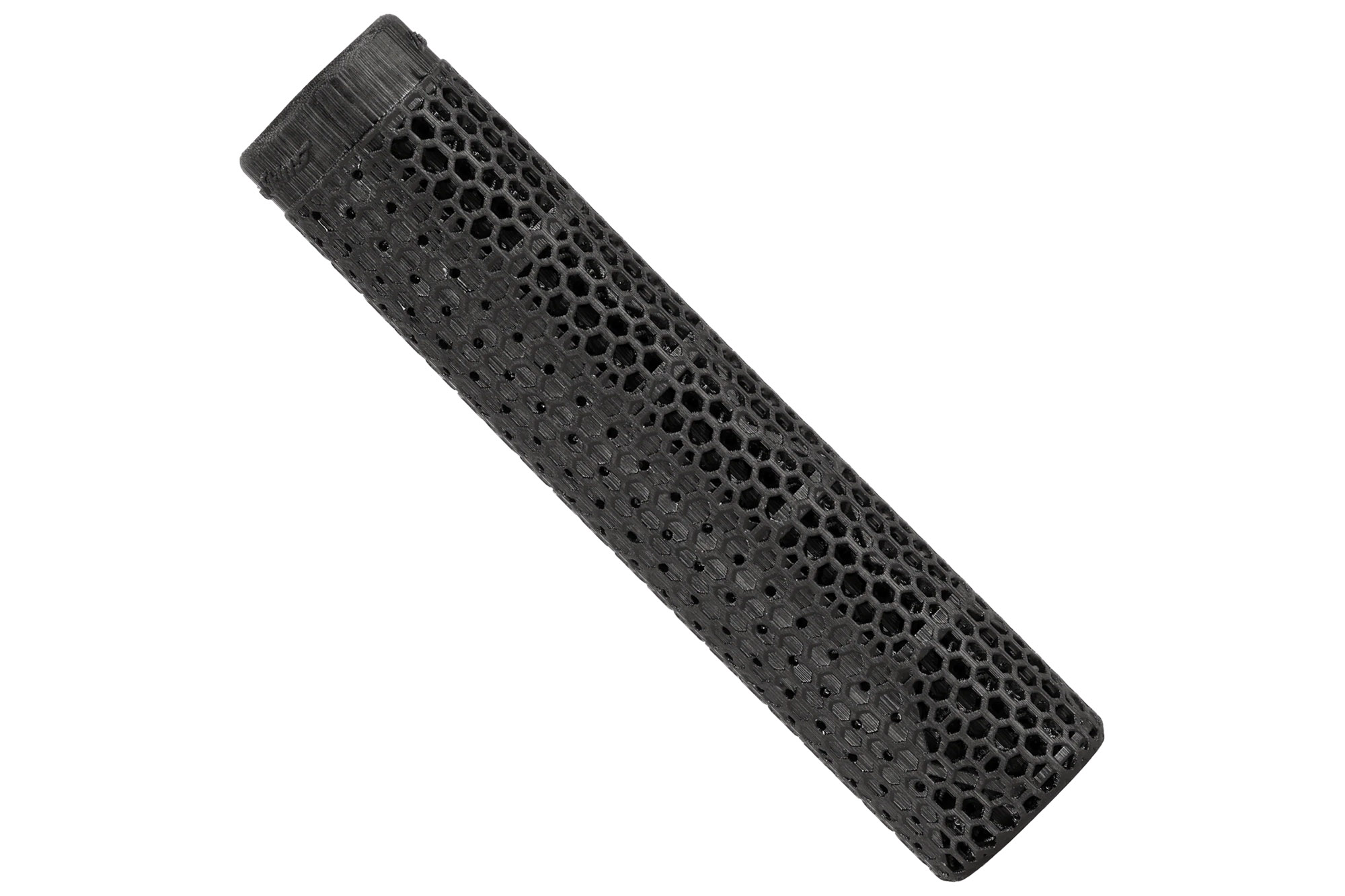

Грипсы выполнены без локонов и имеют сложную структуру с разным количеством материала в разных местах. В месте контакта с ладонью материала больше, а где лежат пальцы его меньше. Есть смягчающая пятка на торце, но износостойкость пока остаётся под вопросом.

Длина грипсы 133мм, диаметр 32мм, вес пары 68г! Цена — 52$.

-

добавить в избранное

- +45

- Мнения

?

Комментировать

Зарегистрируйтесь или авторизуйтесь. Сделайте что-нибудь.

Комментарии (27)

3DGRP3PPHB бы подошло хорошо)

SPY

SergeiZ

Aux

Но хорошая (или плохая) новость в том, что он имеет крошечное поле и его действительно можно поставить в квартиру, однако в Россию его естественно никто не в аренду не даст.

smokytrain

Jahtaka

SergeiZ

Bartestam

Aux

Aux

jon_nik

Aux

Но как бы-то ни было — грипсы действительно странная затея. Они настолько тонкие, что эффективно можно по толщине разместить всего одну ячейку сетки. Т.е. по сути все ништяки с изменением свойств в разных зонах ограничиваются просто толщиной перемычек у сетки. В общем мы в своё время думали о грипсах в точно таком же ключе в сотрудничнстве с Карбон3Д — забили, т.к. решили, что продукт бесполезный)

ЕПУ43 действительно на морозе дубеет, но в камень при -5 отнюдь не превращается. Но становится пожёстче, да. Правда никто об этом не знает, ибо пользователи подобных 3д печатных изделий в мороз переезжают в места потеплее (да и вообще там где холодно не живут).

Печатать из ТПУ на ФДМ пробовали, фигня выходит из разных пластиков. Они слишком жёсткие, гнуться — гнутся, но как мягкая сетчатая структура не работают от слова совсем. Банально твёрдые и неприятные на ощупь. Как гибкая деревяшка.

smokytrain

Aux

К тому же мы, например, прям недавно заменили детальки, которые заказывали дорого напечатанные на SLS принтере на «самодельные» напечатанные на топовом, но стоящем копейки по сравнению с SLS фдм бамбулабе. И всё отлично, качество поверхности и физ-мехи даже больше нравятся.

Но вот с гибкими филаментами пока как-то не срастается. Если б можно было на сёдла мягкие части на ФДМ принтере за пару тыс $ самим печатать — 3-ю феррари парковать было б некуда.

smokytrain

Aux

timman

amstafff

timman

schmel

SergeiZ

TApoK

Aveega

hindoo

Aux

pashevich

hindoo

lokki