Велоиндустрия — Pinkbike: беседы о спицах с компанией DT Swiss

Становление компании DT Swiss как мирового лидера по производству спиц не произошло за одну ночь. Ее история начиналась с производства проволоки, а так же с ковки и формовки металла еще до того, как появились фабрики, работающие на электричестве. Первые станки приводились в движение водяным колесом, и до недавнего времени фабрика DT Swiss в городе Biel (Швейцария) стояла на том же фундаменте у горной реки, на котором была построена первая фабрика с водяными колесами. В настоящее время эта местность восстановлена в первоначальном природном виде, а завод DT Swiss переехал на новое место неподалеку. Компания также имеет фабрики в Европе, Азии и Северной Америке, где производятся колеса, втулки, вилки, амортизаторы, и, разумеется, спицы из нержавеющей стали, миллионы спиц. Данный пост посвящен тонкостям и сложностям процессов производства спиц DT Swiss.

Новые спицы DT Swiss покидают станок для накатки резьбы и вскоре станут частью колеса (фото DT Swiss)

Для начала – небольшой ликбез по терминам:

Калибр (Gauge): толщина проволоки, из которой изготавливаются спицы, в соответствии со стандартами США/Великобритании. Большинство стальных спиц производится калибром 14, 15 или 16 (или их комбинацией при баттинге), что соответствует толщине спицы 2.0, 1.8 и 1.6 мм.

Постоянный калибр(Straight gauge): спица с постоянной толщиной (калибром) по всей длине.

Баттированная спица(Butted spoke): спица с переменной толщиной, более толстая по краям, и более тонкая в средней части.

Протяжка (волочение)(Drawing): процесс уменьшения диаметра проволоки путем протяжки ее через отверстие меньшего диаметра, чем диаметр исходной проволоки.

Ковка(Forging): процесс придания металлу нужной формы путем сжатия его в матрицах (штампах) с размерами меньше, чем размер заготовки. Для ковки спиц применяется радиальная (ротационная) ковка.

Изгиб J-формы(J-bend): стандартный изгиб головки спицы под углом 90 градусов.

Спица с прямым натяжением, прямая спица(Straight-pull spoke): спица, не имеющая изгиба на конце со стороны втулки. Вместо него может быть как утолщение, так и резьба.

Все спицы DT Swiss подвергаются процессу ковки для придания им определенной толщины и формы. На самом деле это более сложный процесс, чем вам может казаться. Процесс протяжки проволоки осуществляется только однажды, когда спица собственно еще и не является спицей. Расплав различных металлов протягивается в проволоку постоянного диаметра, затем эта проволока подвергается ковке и сматывается в болшие катушки. Эта проволока с постоянной толщиной (калибром) является основой для всех спиц, которые мы производим. Если нужно сделать спицу без баттинга (DT Champion, например), катушка с проволокой устанавливается в станок, где проволока нарезается до требуемой длины, на одном конце накатывается резьба, на другом – формируется головка спицы. Если требуется сделать баттированные спицы (с переменной толщиной), проволока нарезается до определенной (отличающейся от конечной) длины, и затем подвергается процессу ковки. Аэродинамические (плоские) спицы подвергаются другому процессу ковки. Единственный процесс, который вы не увидите на фабрике DT Swiss – это производство основы для спиц, катушек проволоки из исходного сырья. Все остальное делается компанией DT Swiss самостоятельно.

Вопреки распространенному мнению, баттированные или плоские спицы на заводе DT Swiss не производятся методом протяжки. Большинство людей думает, что средняя, баттированная часть спицы «вытягивается» из проволоки постоянной толщины, но такой процесс оставляет в металле много напряжений и делает его «слабым». На самом деле, баттированные спицы приобретают свою форму в процессе ковки, во время которого металл сжимается, что приводит к усилению его структуры за счет упорядочения зерен в микроструктуре сплава.

В сущности, после ковки спица способна на большее с меньшим весом. Представьте себе производство подков в кузнице. Металл куют не только для придания ему формы подковы, ковка делает его плотнее, убирая микрополости и иные дефекты, что увеличивает прочность металла. Вытягивание металла действует с точностью до наоборот.

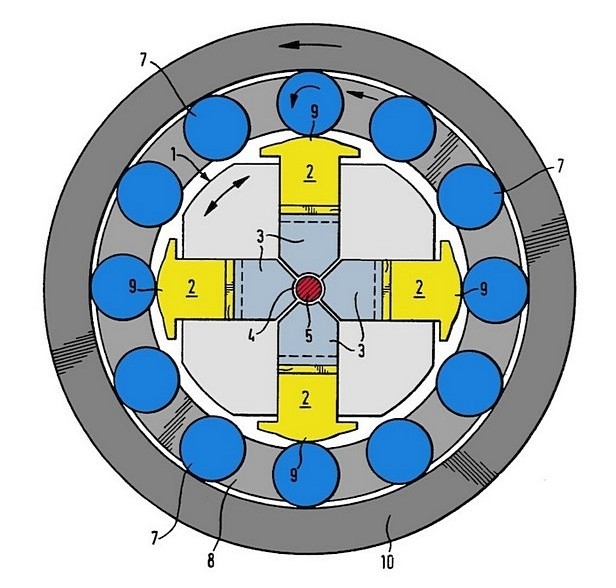

DT Swiss использует станок для радиальной ковки (ротационно-обжимная машина) для баттирования спиц, который работает по принципу, изображенному на этой схеме. Ковка производится следующим образом: ролики во вращающемся кольце (7) нажимают на плунжеры (поршни 2). Поршни сжимают штампы (пуансоны 3), которые уменьшают толщину спицы по мере ее прохождения через станок. Радиальная ковка – очень точный и хорошо воспроизводимый метод формировки «круглых» форм (рисунок из патента США).

Аэродинамическое сопротивление при катании вне шоссе – не столь важный фактор, почему при этом некоторые МТБ вилсеты спицуются плоскими спицами?

Учитывая то, что наши «аэро»-спицы подвергаются дополнительному процессу ковки, они действительно немного более прочные, чем их круглые родственники. К тому же плоские спицы обеспечивают дополнительную жесткость при нагрузках от торможения и разгона.

DT Swiss использует дополнительный процесс ковки для формирования плоского профиля спиц. Совершенно секретный, естественно (фото Richard Cunningham)

Какой тип нержавеющей стали используется при производстве спиц DT Swiss?

Точный состав сплава держится в секрете. Формула является собственностью компании DT Swiss, мы долгие годы трудились, разрабатывая ее. Все, что я могу вам сообщить: мы покупаем исходные материалы у поставщиков, с которыми мы работаем уже давно. DT Swiss очень ценит эти связи, поскольку эти компании способны снабжать нас продукцией с постоянно высоким качеством, применяя на своих производствах меры контроля, которые нас удовлетворяют. Если метаться от одного поставщика на рынке к другому в поисках ценовой выгоды, теряется контроль над качеством исходных материалов. Качество наших спиц – это краеугольный камень нашей компании, и качественные исходные материалы обеспечивают стабильное высочайшее качество конечной продукции.

Используются ли какие-нибудь процессы термической обработки при производстве спиц?

Непосредственно при производстве спиц – нет, термический отжиг и закалка не используются. Термическая обработка используется только на стадии превращения сплава в «сырую» проволоку. Все последующие этапы производства осуществляются при температуре окружающей среды. Все процессы ковки и другие производственные операции проходят без дополнительного нагревания. Это позволяет лучше контролировать параметры изготавливаемых изделий, учитывая огромный список наименований продукции, которую мы производим.

DT Swiss заявляет, что именно область применения, а не особая прочность, является определяющим фактором при использовании алюминиевых ниппелей вместо традиционных латунных. Компания выпускает ниппели под обычный квадратный ключ, с шестигранной и Torx головками, а так же ниппели с анодировкой различного цвета (фото DT Swiss).

Насколько отличается прочность алюминиевых ниппелей от их латунных аналогов?

Мне кажется, лучше подойти к этому вопросу с позиции «преимущества против недостатков» обоих типов ниппелей. Преимущества латунных ниппелей: они дешевле в производстве, а так же более крепкие, их грани тяжелее сорвать спицевым ключом. Латунные ниппеля лучше подходят для колес, которые предполагается часто обслуживать, и которые используются в агрессивных (с точки зрения коррозии и грязи) условиях. Латунные ниппеля обеспечивают немного более легкую сборку колес, т.к. никелевое покрытие действует как «смазка», обеспечивая немного более легкое вращение по резьбе под натяжением. Главными недостатками латунных ниппелей является большой вес и ограниченность по цветовой гамме.

Ниппеля из сплава алюминия занимают свою нишу в колесостроении. За счет своего малого веса они уменьшают момент инерции колеса, что может быть очень важным для конкретного райдера. К вашим услугам – широкая гамма цветов анодировки ниппелей, позволяющая собрать уникальный вилсет. Однако следует помнить и об особенностях алюминиевых ниппелей. Поскольку алюминий мягче латуни, сборка и сервис колес должны производиться с особой аккуратностью (и хорошими инструментами), чтобы не сорвать грани ниппелей. Вот здесь как раз и выделяются наши ниппеля с головками под шестигранный и Torx торцевые ключи. Оба этих типа ниппелей способны выдерживать бОльшие нагрузки при протяжке либо правке колеса. Коррозия – ахиллесова пята алюминиевых ниппелей. Обычно от коррозии страдают колеса, которые редко видели обслуживание, и прошли много-много километров в мокрых условиях.

Небольшое примечание к теме ниппелей. DT Swiss производит ниппеля для любых мыслимых областей использования. Различные материалы, цвета, грани под ключ, а так же фиксаторы резьбы доступны в продукции нашей компании. Я упомянул этот факт, поскольку выбор правильного типа ниппелей для сборки вилсета не должен делаться в последнюю очередь. Правильный выбор ниппелей (я уже слышу шутки читателей J) так же важен, как и выбор правильных ободов, втулок и спиц.

Вид ниппеля DT Swiss Pro Lock в разрезе. На рисунке виден нанесенный фиксатор резьбы, а так же безрезьбовая часть ниппеля, которая позволяет снимать напряжение с конца ниппеля, куда под углом входит спица (фото DT Swiss).

Каким образом делается резьба на спице?

Резьба на спице накатывается под высоким давлением. Накатка не «снимает» материал со спицы, в отличие от нарезки. К тому же, накатка позволяет более точно подгонять по размерам резьбы на спице и ниппеле. Это способствует большей износостойкости и спицы, и ниппеля, предотвращая срыв резьбы. Именно поэтому мы рекомендуем использовать фабричные спицы вместо нарезанных до нужной длины в магазине (мастерской).

Заготовки спиц движутся по двум вращающимся валам со спиральными канавками к станку, где происходит их обрезка до нужной длины и накатка резьбы. (фото DT Swiss)

Есть ли существенные различия в прочности традиционных спиц с загнутой головкой (J-bend) и прямых спиц (straight-pull)?

Спицы с загнутой головкой обычно больше страдают при торможении, вследствие плохой сборки колеса и недостаточного натяжения спиц. К тому же, на некоторых втулках отверстия для спиц во фланцах слишком большие, и спица плохо «сидит» во фланце. В большинстве случаев поломка спиц связана с недостаточно тщательной сборкой колеса. Например, для меня всегда было удивительным видеть колеса, собранные в мастерской без использования тензометра. Для меня это как будто строить дом без рулетки! Я не могу говорить за других производителей спиц, но я могу сказать, что наши J-bend и прямые спицы очень близки по качеству и прочности. В дальнейшем, компания DT Swiss будет расширять перечень прямых спиц, что связано с большим спросом на такую продукцию у других «колесных» брэндов, а так с выпуском новых колес, собранных на втулках DT Swiss.

Классическая спица с загнутой головкой DT Swiss Competition. (фото DT Swiss)

Прочнее ли прямые спицы с резьбой на обоих концах по сравнению со спицами с резьбой только с одной стороны?

Наличие двойной резьбы на спице больше связано с особенностями дизайна, которые диктуются втулками и ободами (например, серия наших колес Tricon). Уникальный дизайн нашей втулки обязывает иметь две резьбы на спицах. Замечу, что DT Swiss не поставляет спицы с двойной резьбой для продажи в розницу из-за более сложного расчета длины спиц при таком дизайне колес. Кроме того, втулки, требующие использования таких спиц, на розничном рынке практически отсутствуют.

Втулки Tricon и прямые спицы с двумя резьбами используются частично для того, чтобы спицы DT Swiss могли войти в непросверленный насквозь бескамерный обод во время сборки (фото Richard Cunningham)

Есть ли разница в диаметре исходной проволоки и готовой спицы на выходе?

Нет. Все спицы изготавливаются из проволоки соответствующего калибра (1.8, 2.0, 2.34 мм и т.д.), подвергаясь ковке для формирования требуемого профиля баттинга. Калибр спицы зависит именно от калибра исходной проволоки.

Баттинг спиц призван лишь экономить вес, или есть какие-либо другие преимущества?

Как было описано выше, баттинг спиц DT Swiss осуществляется ковкой проволоки, во время которой увеличивается прочность спицы. В результате мы получаем не только более легкую, но и более прочную спицу. Некоторые сборщики колес могут заметить, что баттированные спицы немного более «эластичны». «Баттированные спицы немного больше гнутся, позволяю колесу слегка изгибаться и снова принимать исходную форму, в то время как небаттированные спицы допускают меньше флекса». Как говорится в старой поговорке: «Ива на ветру гнется, но никогда не ломается…».

Огромное спасибо Садовской Татьяне за помощь в редактировании русского текста.

Замечания по переводу, терминам и ошибкам в тексте принимаются в комментариях.

-

добавить в избранное

6

- +50

- Мнения

Комментарии (20)

stringer

DenisKotov

pashevich

boogie

перевода этой статьи на русский не нашел.

pashevich

Материал интересный, но если бы они таки привели какие-то тесты, сталобы еще лучше. :)

mor

pashevich

С удовольствием бы ознакомился с результатами! желательно только методику предварительно обсудить, чтоб действовать наверняка!

mor

методика простая — измерять усилие на разрыв. надо сначала спросить, есть ли у них такая установка, все таки они больше по покрытиям специализируются.

что точно могу измерить — микротвердость, только этот параметр вряд ли нам будет интересен.

pashevich

Nikita_Minsk

Интересно сравнить с обычными спицами.

правда, чтобы набрать достаточную статистику, нужно довольно дофига спиц нарвать...

pashevich

и вроде как была претензия к этому тесту — мол спицы ломаются обычно у нипеля, а не в рандомном месте.

el_cane

Nikita_Minsk

Это уже будет интересно — сравнить насколько быстро деградирует прочность спиц от кривых приземлений, побивания вылетающими из под покрышки камнями и перерубания палок-веток, попавших в колесо.

RyhorSpivak

Нужен стенд, в котором заспицованное колесо будет испытывать динмические нагрузки.

mrStep

velikain

pashevich

Прочность достаточная, но самое главное — это правильно собрать колесо, равномерно натянуть. От неравномерного нятяжения спицы как раз и лопаются (камни и коварные корни не в счет — там совсем уж нерасчетные нагрузки).

Но поводу поперечной гибкости — спица сама по себе гибкая, но будучи натянутой с усилием 100-120 кг, да еще и опираясь на 3 креста становится очень жесткой. Никакого «подруливания» не будет. :)

mor

И по-русски правильно тензометр (как переводчик и написал) и никак иначе.

Зачет.

Sirota

Лингво поясняет, чем отличается тензометр от тензиометра:

tensiometer тензиометр (прибор для измерения поверхностного натяжения жидкости)

tensiometer тензометр, тензодатчик, прибор для измерения деформаций

pashevich